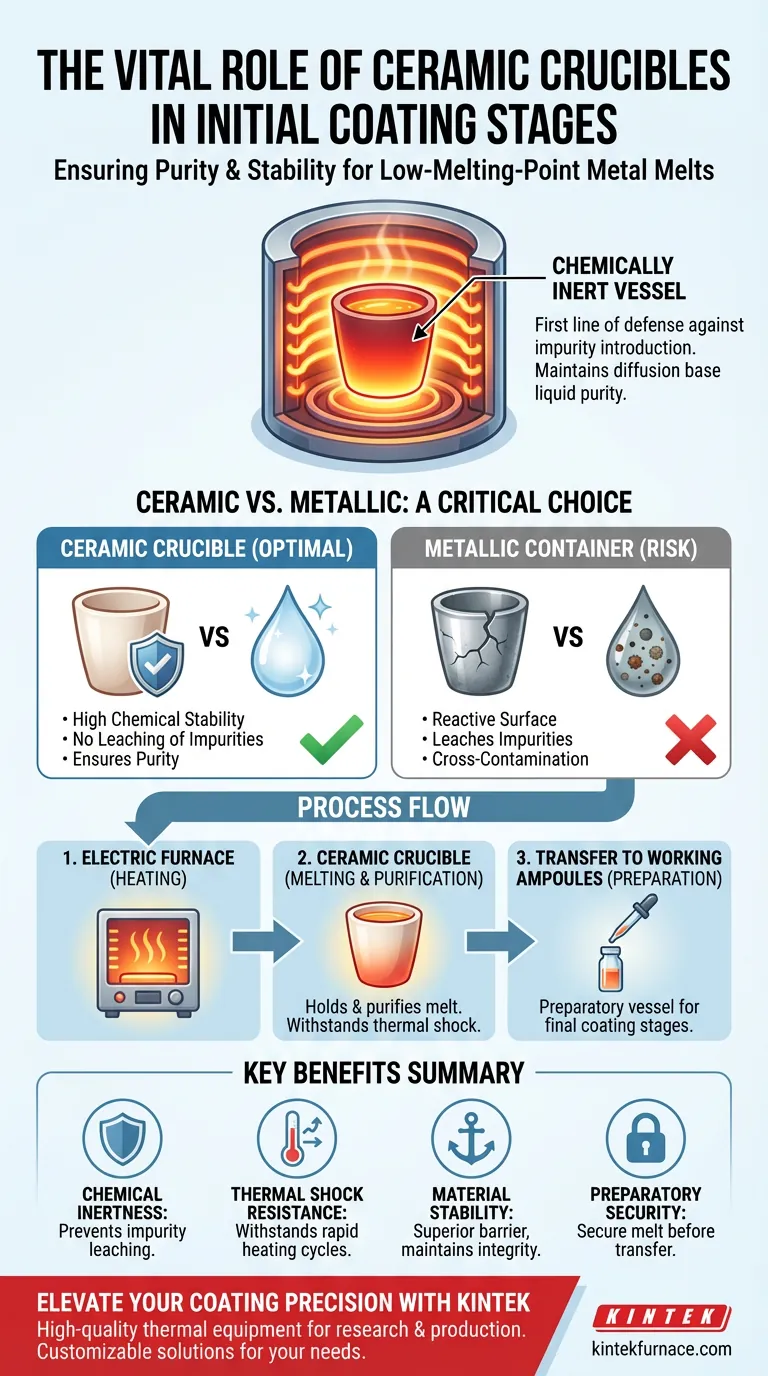

Nelle fasi iniziali del processo di rivestimento, i crogioli ceramici fungono da recipienti chimicamente inerti progettati per fondere metalli a basso punto di fusione senza comprometterne la composizione. Utilizzati principalmente all'interno di forni elettrici, questi crogioli servono come prima linea di difesa contro l'introduzione di impurità, garantendo che la materia prima rimanga incontaminata prima di procedere alle successive fasi di lavorazione.

La funzione principale del crogiolo ceramico è garantire l'alta purezza del liquido di base per diffusione agendo come una barriera chimicamente stabile che previene le impurità specifiche comuni ai contenitori metallici.

Preservare la Purezza Chimica

La Barriera Contro la Contaminazione

Il ruolo più critico del crogiolo ceramico è impedire che la fusa a basso punto di fusione interagisca con il suo contenitore.

Superiorità Rispetto ai Contenitori Metallici

I normali contenitori metallici spesso rilasciano impurità nella fusa durante il processo di riscaldamento. I crogioli ceramici utilizzano la loro elevata stabilità chimica e inerzia per eliminare completamente questo rischio.

Garantire la Qualità del Liquido di Base

Mantenendo questo ambiente inerte, il crogiolo assicura che il liquido di base per diffusione raggiunga gli standard di purezza necessari richiesti per l'applicazione di rivestimento.

Prestazioni Termiche nei Forni Elettrici

Gestione dello Shock Termico

Il processo di fusione comporta significative fluttuazioni di temperatura. I crogioli ceramici sono scelti per la loro eccellente resistenza allo shock termico, che consente loro di resistere ai rapidi cicli di riscaldamento dei forni elettrici senza fratturarsi.

Stabilità Durante la Fusione

Questa stabilità termica assicura che l'integrità fisica del contenitore rimanga intatta durante la fase di fusione. Questa affidabilità è essenziale per contenere in sicurezza il metallo fuso fino a quando non è pronto per il trasferimento.

Il Contesto del Processo

Preparazione per il Trasferimento

Il crogiolo non è la destinazione finale della fusa; è un recipiente preparatorio. Il suo ruolo è quello di contenere e purificare la fusa specificamente prima che venga trasferita nelle ampolle di lavoro.

Le Fondamenta della Fase Iniziale

Il successo nelle fasi successive del rivestimento dipende fortemente da questa fase iniziale. Se la fusa viene contaminata nel forno, la qualità del rivestimento finale è compromessa indipendentemente da quanto bene funzionino le ampolle di lavoro.

Comprendere i Rischi delle Alternative

La Trappola della Reattività

Il principale compromesso da comprendere è il rischio associato alle alternative non ceramiche. L'uso di un contenitore reattivo, come un normale crogiolo metallico, introduce un'alta probabilità di contaminazione incrociata elementare.

Impatto sull'Integrità del Rivestimento

Sebbene i contenitori metallici possano offrire diverse proprietà di manipolazione, la loro mancanza di inerzia chimica li rende inadatti per applicazioni in cui la purezza del liquido di base per diffusione è non negoziabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che il tuo processo di rivestimento produca risultati coerenti e di alta qualità, considera quanto segue riguardo alla selezione della tua attrezzatura:

- Se il tuo obiettivo principale è la Purezza: Dai priorità ai crogioli ceramici per sfruttare la loro inerzia chimica e prevenire il rilascio di impurità dalle pareti del contenitore.

- Se il tuo obiettivo principale è la Sicurezza del Processo: Affidati alla resistenza allo shock termico della ceramica per resistere ai rapidi cicli di riscaldamento dei forni elettrici senza cedimenti strutturali.

La scelta di un crogiolo ceramico è una decisione fondamentale per garantire l'integrità chimica della tua fusa fin dal primo momento di riscaldamento.

Tabella Riassuntiva:

| Caratteristica | Beneficio nelle Fasi Iniziali di Rivestimento |

|---|---|

| Inerzia Chimica | Previene il rilascio di impurità e garantisce la purezza del liquido di base per diffusione. |

| Resistenza allo Shock Termico | Resiste ai rapidi cicli di riscaldamento nei forni elettrici senza fratturarsi. |

| Stabilità del Materiale | Agisce come una barriera superiore rispetto ai contenitori metallici reattivi. |

| Sicurezza Preparatoria | Mantiene l'integrità della fusa prima del trasferimento nelle ampolle di lavoro. |

Eleva la Tua Precisione di Rivestimento con KINTEK

Non lasciare che le impurità compromettano l'integrità del tuo rivestimento. In KINTEK, comprendiamo che risultati di alta qualità iniziano con attrezzature termiche superiori. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione.

Sia che tu stia fondendo metalli a basso punto di fusione o sviluppando film sottili avanzati, le nostre soluzioni forniscono la stabilità termica e la purezza che la tua applicazione richiede. Contattaci oggi per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché viene utilizzato un rivestimento di BN nella fusione di Mg3Sb2? Guida essenziale alla purezza e alla protezione

- Perché un tubo di allumina ad alta purezza (Al2O3) viene selezionato come lancia per gas? Soluzioni durevoli per l'iniezione di idrogeno a 1600°C

- Qual è lo scopo di un pulitore a ultrasuoni nella preparazione del catalizzatore NiMo@Cx? Ottenere slurry uniformi e rivestimenti ad alta porosità

- Quali sono i vantaggi dei rivelatori BSE ad alta temperatura? Sblocca l'analisi compositiva in tempo reale fino a 1000°C

- Quali processi di produzione si basano sui forni da laboratorio? Trattamento termico di precisione per materiali avanzati

- Perché viene utilizzata una pressa da laboratorio per compresse per comprimere le polveri? Ottimizzare la conduttività per il riscaldamento Joule lampo

- Quali sono le funzioni tecniche delle unità di condensazione e dei sacchi di raccolta del gas? Ottimizza i tuoi esperimenti di riduzione

- Quale ruolo svolge uno stadio di riscaldamento ad alta temperatura nella caratterizzazione della stabilità termica delle ceramiche piezoelettriche?