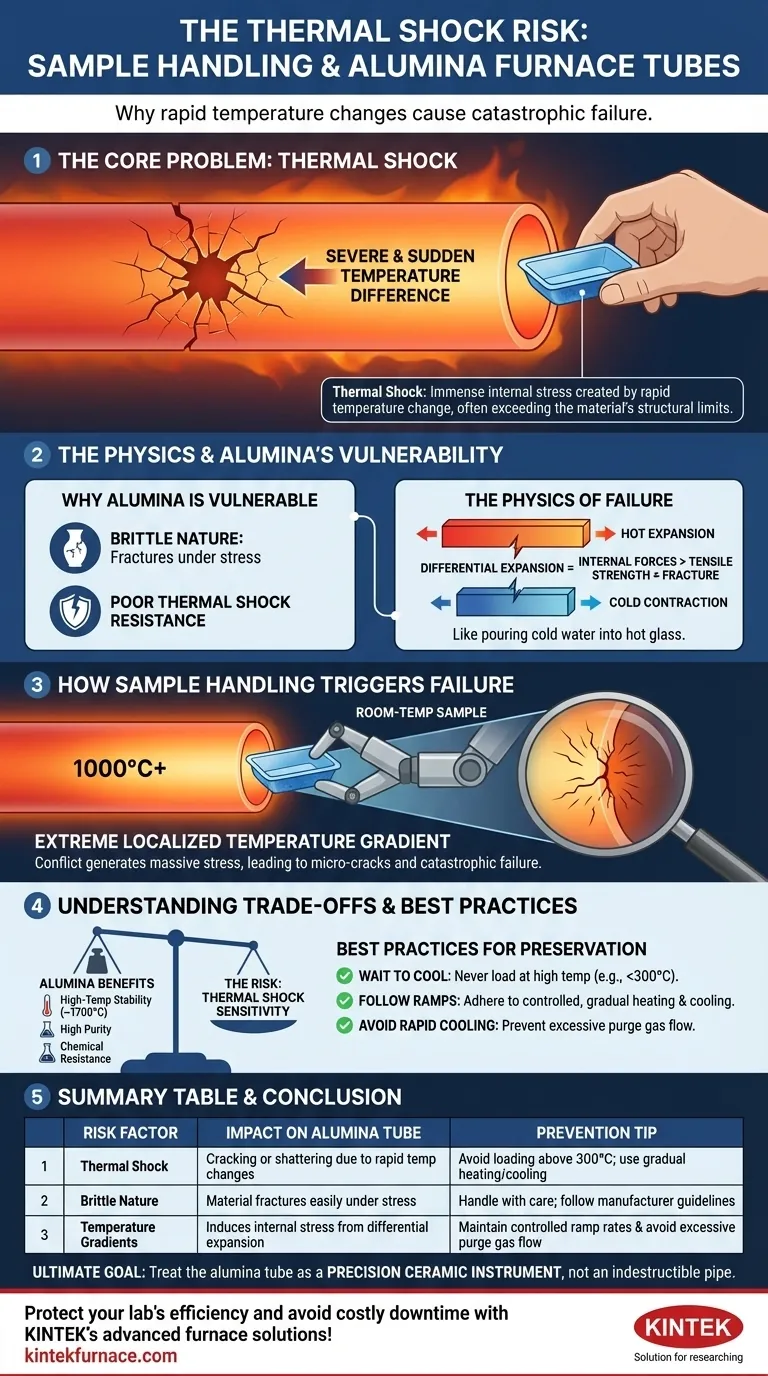

La manipolazione dei campioni ad alte temperature comporta rischi significativi per i tubi dei forni di allumina, soprattutto a causa delle proprietà intrinseche del materiale e delle condizioni operative.Questi tubi, pur essendo eccellenti in termini di resistenza alle alte temperature e purezza, sono vulnerabili agli shock termici, ovvero a rapidi cambiamenti di temperatura che inducono stress e potenziali cricche.I fattori chiave includono i sostanziali differenziali di temperatura tra le zone di riscaldamento e quelle non riscaldate (spesso superiori a 1000°C), gli improvvisi shock termici durante il carico/scarico dei campioni e lo stress gravitazionale a temperature elevate.Le strategie di mitigazione prevedono supporti strutturali, isolamento e protocolli operativi accurati, ma il compromesso fondamentale tra prestazioni ad alta temperatura e resistenza agli shock termici rimane una considerazione critica per gli utenti.

Punti chiave spiegati:

-

Proprietà del materiale dei tubi per forni in allumina

- Composizione:Il contenuto di allumina >99,6% e la densità di massa ≥3,80 g/cm³ garantiscono elevata purezza e stabilità strutturale.

- Resistenza alla temperatura:Progettato per l'uso continuo a 1600°C, ideale per le applicazioni ad alta temperatura.

- Limitazione critica:Scarsa resistenza agli shock termici a causa della bassa tenacità alla frattura.Le rapide variazioni di temperatura (>100-200°C/min) possono causare la propagazione di microcricche, con conseguenti guasti catastrofici.

-

Stress termico operativo

- Gradienti di temperatura:La zona centrale (zona di riscaldamento) e quelle laterali (zone non riscaldate) spesso differiscono di ≥1000°C.Ciò crea un'espansione/contrazione non uniforme, generando una tensione di trazione nelle regioni più fredde.

- Sollecitazione ciclica:Il riscaldamento/raffreddamento ripetuto durante la manipolazione dei campioni accumula stress, accelerando la fatica.

-

Sollecitazioni meccaniche ad alte temperature

- Carico gravitazionale:A 1600°C, i tubi di allumina si ammorbidiscono leggermente, rendendoli soggetti a cedimenti o deformazioni.I telai di supporto saldati sono essenziali per contrastare questo fenomeno.

- Manipolazione del campione:L'inserimento di campioni freddi (ad esempio, a temperatura ambiente) in un forno caldo provoca un raffreddamento localizzato, aggravando lo shock termico.

-

Strategie di mitigazione

- Supporti strutturali:I telai di supporto distribuiscono il carico meccanico, mentre i tappi ceramici isolanti riducono i gradienti termici.

- Protocolli operativi:Il preriscaldamento dei campioni o l'uso di rampe di temperatura graduali riduce al minimo le brusche variazioni termiche.

-

Costi e prestazioni

- I tubi di allumina ad alta purezza sono costosi ma necessari per le temperature estreme.La loro fragilità richiede una manipolazione accurata, aumentando indirettamente i costi di manutenzione.

- Investire in tubi con una migliore resistenza agli shock termici (ad esempio, allumina drogata o materiali compositi) può compensare le spese di sostituzione a lungo termine.

-

Considerazioni sul fornitore e sulla progettazione

- I fornitori affidabili forniscono tubi con strutture a grana ottimizzata per migliorare leggermente le prestazioni in caso di shock termico.

- I progetti personalizzati (ad esempio, pareti più spesse nei punti di stress) possono aumentare la durata, ma richiedono la collaborazione dei produttori.

Avete considerato come miglioramenti incrementali nella velocità di rampa del forno potrebbero aumentare la longevità dei tubi? Piccoli aggiustamenti nei protocolli operativi spesso producono benefici sproporzionati sulla durata delle apparecchiature.

Tabella riassuntiva:

| Fattore di rischio | Impatto sul tubo di allumina | Strategia di mitigazione |

|---|---|---|

| Shock termico | Le rapide variazioni di temperatura causano microfratture e fratture. | Rampe di temperatura graduali, preriscaldamento dei campioni. |

| Gradienti di temperatura | L'espansione/contrazione irregolare genera una tensione di trazione. | Tasselli ceramici isolanti, supporti strutturali. |

| Carico gravitazionale | Il rammollimento a 1600°C porta a cedimenti o deformazioni. | Telai di supporto saldati, design ottimizzato dei tubi. |

| Sollecitazioni cicliche | Il riscaldamento/raffreddamento ripetuto accelera la fatica. | Protocolli operativi (ad esempio, velocità di rampa controllata). |

Proteggete i tubi dei forni per allumina con le soluzioni di precisione di KINTEK! I nostri forni ad alta temperatura e i componenti progettati su misura, come i tubi resistenti agli tubi resistenti agli shock termici e supporti strutturali rinforzati -sono studiati su misura per ridurre al minimo i rischi operativi.Sfruttando la R&S e la produzione interne, forniamo tubi di allumina durevoli e di elevata purezza e sistemi di forni avanzati (tra cui reattori CVD/PECVD ) per soddisfare le esigenze del vostro laboratorio. Contattateci oggi stesso per ottimizzare i vostri processi ad alta temperatura e prolungare la durata delle apparecchiature!

Prodotti che potreste cercare:

Esplorate le finestre di osservazione ad alto vuoto per il monitoraggio in tempo reale Aggiornate il vostro sistema di vuoto con valvole in acciaio inossidabile di lunga durata Scoprite i componenti di precisione delle flange per il vuoto per una tenuta sicura Migliorare i processi CVD con sistemi avanzati di deposizione del diamante Aumento dell'efficienza del forno con elementi riscaldanti in carburo di silicio

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori