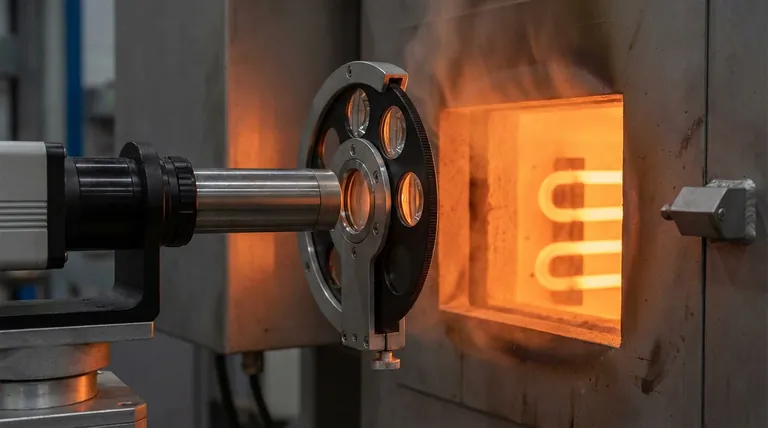

L'accuratezza della misurazione nella lavorazione di fusi metallici ad alta temperatura viene mantenuta proteggendo meccanicamente il percorso ottico del pirometro dall'ambiente ostile. Mentre il sensore si basa sulla Legge di Planck per calcolare la temperatura dalla radiazione infrarossa, l'accumulo fisico di vapori metallici e polvere sul finestrino può ostruire questa radiazione. Per prevenire questo effetto di "appannamento", i sistemi avanzati utilizzano una ruota di protezione rotante dotata di più lenti e specchi per garantire una linea di vista pulita disponibile durante i cicli sperimentali.

Il concetto chiave L'accuratezza ad alta temperatura riguarda meno l'elettronica del sensore e più l'igiene ottica. Anche il pirometro più preciso fallirà se i vapori metallici si depositano sul finestrino; pertanto, un sistema meccanico che ruota nuovi elementi ottici in posizione è essenziale per un'integrità dei dati coerente e a lungo termine.

La sfida degli ambienti ad alta temperatura

La minaccia della deposizione di vapori

Negli ambienti di lavorazione che vanno da 300°C a 2400°C, la minaccia principale all'accuratezza non è il calore, ma la materia particellare.

I fusi metallici rilasciano vapori e polvere che salgono naturalmente e si depositano sulle superfici più fredde.

Se questi contaminanti ricoprono il finestrino, bloccano l'energia infrarossa. Ciò costringe il pirometro a leggere una temperatura inferiore alla realtà, portando a errori di processo.

Perché i sensori a contatto falliscono

Mantenere l'accuratezza è difficile perché le alternative tradizionali, come le termocoppie a contatto, sono spesso inadatte a questi estremi.

In ambienti di sinterizzazione sotto vuoto o ad alta corrente, le termocoppie soffrono di interferenze elettromagnetiche (EMI), che distorcono le letture.

Inoltre, le sonde fisiche hanno una durata limitata se esposte a temperature ultra-elevate e metalli fusi reattivi.

La soluzione meccanica per l'accuratezza

La ruota di protezione rotante

Per contrastare la deposizione di vapori, i sistemi affidabili impiegano una ruota di protezione rotante.

Questo meccanismo ospita più lenti e specchi. Man mano che il processo continua e un segmento viene compromesso da polvere o vapore, la ruota ruota per esporre un elemento ottico nuovo e pulito.

Preservare il percorso ottico

Questa rotazione meccanica garantisce che il percorso della luce rimanga libero.

Mantenendo un percorso chiaro, il pirometro può ricevere accuratamente la radiazione infrarossa secondo la Legge di Planck.

Ciò consente un monitoraggio preciso del centro dello stampo (spesso grafite) attraverso un foro di osservazione, garantendo che i profili di riscaldamento complessi e i tempi di mantenimento vengano rispettati senza derive.

Comprendere i compromessi

Complessità meccanica

Mentre una ruota di protezione risolve il problema dell'accuratezza, introduce parti in movimento nel sistema di rilevamento.

A differenza di un sensore statico, questo meccanismo richiede la sincronizzazione con il ciclo di processo per garantire che una nuova lente sia disponibile quando vengono effettuate misurazioni critiche.

Dipendenza dalla linea di vista

La pirometria a infrarossi è rigorosamente una tecnologia senza contatto e a linea di vista.

L'accuratezza dipende interamente dall'allineamento del finestrino e del foro di osservazione.

Se il foro di osservazione interno nello stampo si sposta o viene fisicamente bloccato da detriti che la ruota di protezione non può raggiungere, la misurazione fallirà indipendentemente dalla calibrazione del sensore.

Fare la scelta giusta per il tuo obiettivo

Per ottenere risultati coerenti nella lavorazione di fusi metallici, considera come dai priorità alla longevità del sensore rispetto alla precisione immediata dei dati.

- Se il tuo obiettivo principale sono cicli di lunga durata: Dai priorità ai sistemi con una ruota di protezione ad alta capacità per garantire di non esaurire gli elementi ottici puliti prima che il processo finisca.

- Se il tuo obiettivo principale è l'immunità elettromagnetica: Affidati ai pirometri senza contatto rispetto alle termocoppie per eliminare il rumore dagli elementi riscaldanti ad alta corrente.

L'accuratezza nella pirometria non riguarda solo la misurazione della luce; riguarda la garanzia che il percorso per quella luce rimanga libero.

Tabella riassuntiva:

| Fattore | Impatto sull'accuratezza | Soluzione |

|---|---|---|

| Deposizione di vapori | Blocca la radiazione IR; causa sottovalutazioni della temperatura | Ruota di protezione rotante con lenti nuove |

| Interferenza EMI | Distorge i segnali elettronici nelle termocoppie | Pirometria senza contatto (immunità elettromagnetica) |

| Percorso ottico | Ostruzioni fisiche portano a un fallimento totale della misurazione | Linea di vista pulita e fori di osservazione allineati |

| Calore estremo | Degrada sonde fisiche e sensori a contatto | Monitoraggio senza contatto ad alta temperatura (Legge di Planck) |

La lavorazione di precisione del calore inizia con KINTEK

Non lasciare che la deposizione di vapori o le interferenze elettromagnetiche compromettano l'integrità dei tuoi dati. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione. Sia che tu richieda sistemi Muffola, a Tubo, Rotativi, Sotto Vuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di lavorazione uniche.

Pronto a ottimizzare la tua accuratezza ad alta temperatura? Contattaci oggi stesso per discutere i tuoi requisiti di forno personalizzato.

Riferimenti

- G. Lohöfer, Andreas Meyer. TEMPUS—A microgravity electromagnetic levitation facility for parabolic flights. DOI: 10.1063/5.0182719

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- In che modo l'uso di attrezzature di macinazione da laboratorio avvantaggia i fosfori NRBBO:Eu2+? Ottimizza la sintesi dei tuoi materiali

- Sono disponibili opzioni di personalizzazione per i tubi da forno in ceramica di allumina? Personalizzali per le esigenze del tuo laboratorio

- Come migliorare le prestazioni della pompa per vuoto? Massimizzare l'efficienza e raggiungere livelli di vuoto più profondi

- Come fa una pressa idraulica da laboratorio ad alta precisione a garantire la coerenza strutturale? Padronanza dei corpi verdi ceramici

- Quale ruolo svolge una scatola di grafite da laboratorio durante la selenizzazione dei film sottili di CBTSe? Benefici chiave della sintesi

- Quali vantaggi offrono i crogioli di nitruro di boro (BN) per il sale fuso FUNaK? Garantire purezza e stabilità ad alta temperatura

- Qual è la funzione degli stampi di alta precisione e delle presse da laboratorio nella preparazione di LLTO? Garantire la coerenza del materiale

- Quale manutenzione è richiesta dopo l'uso del tubo del forno in allumina? Garantisci longevità e purezza nel tuo laboratorio