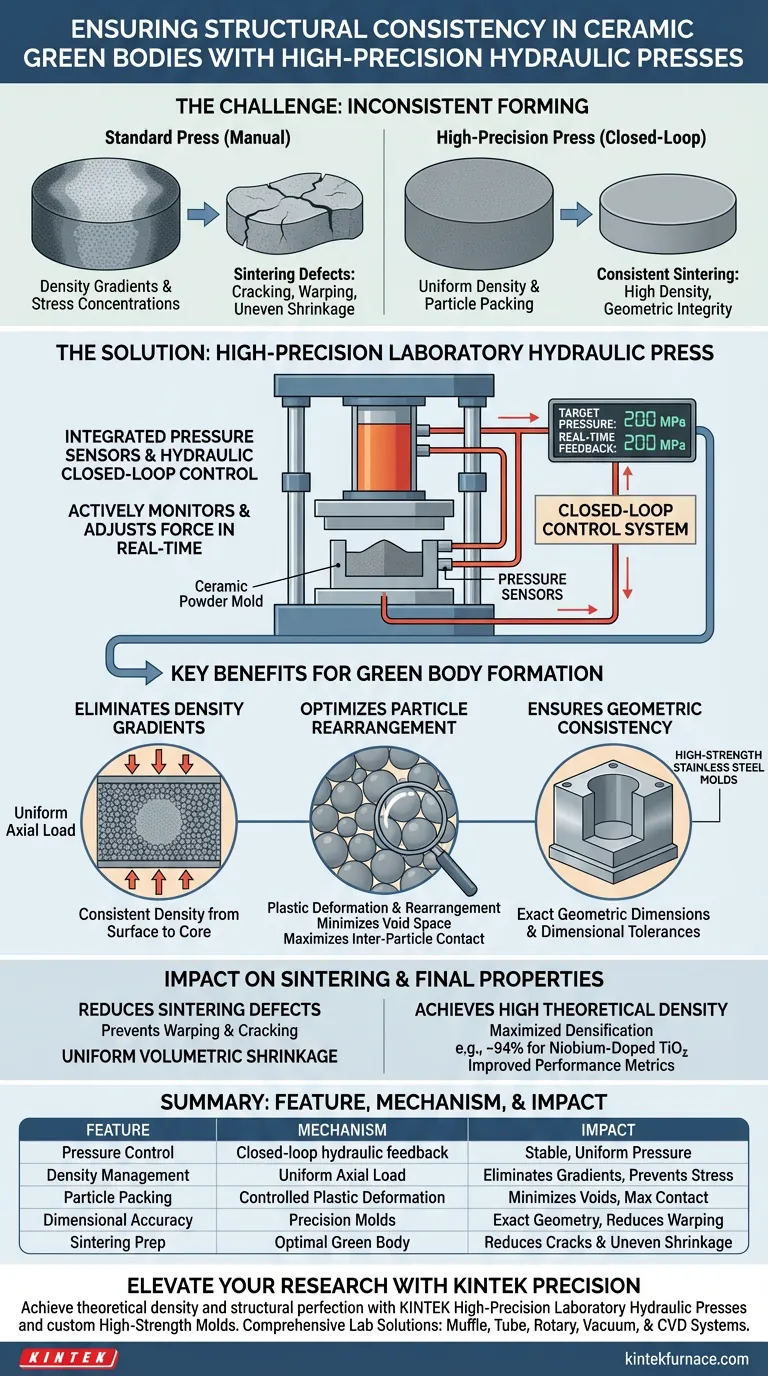

Le presse idrauliche da laboratorio ad alta precisione garantiscono la coerenza strutturale integrando sensori di pressione ad alta sensibilità con un sistema di controllo idraulico ad anello chiuso. Questa tecnologia monitora e regola attivamente la forza in tempo reale per fornire carichi di pressione estremamente stabili e uniformi durante tutto il processo di formatura. Garantendo una distribuzione precisa della pressione, la pressa costringe le particelle di polvere a riorganizzarsi completamente e a compattarsi strettamente, eliminando efficacemente i gradienti di densità interni e le concentrazioni di stress localizzate.

Ottenendo un'ottimale compattazione delle particelle ed eliminando le variazioni di densità nello stato "verde", la pressatura ad alta precisione riduce significativamente il rischio di deformazione, fessurazione e ritiro irregolare durante la successiva fase di sinterizzazione ad alta temperatura.

La meccanica del controllo della pressione

Il sistema ad anello chiuso

La principale differenza di una pressa ad alta precisione è il suo sistema di controllo ad anello chiuso. A differenza delle presse manuali standard, questo sistema utilizza il feedback di sensori di pressione sensibili per regolare automaticamente la forza idraulica.

Ciò garantisce che il carico applicato rimanga costante e accurato, indipendentemente da lievi variazioni nel fluido idraulico o nella resistenza meccanica.

Eliminazione dei gradienti di densità

La pressione incoerente porta a gradienti di densità, aree in cui la polvere è più compatta in alcuni punti rispetto ad altri. Una pressa ad alta precisione attenua questo problema applicando un carico assiale uniforme.

Questa uniformità garantisce che la densità sia costante dalla superficie al nucleo del corpo verde.

Ottimizzazione della riorganizzazione delle particelle

L'applicazione di carichi stabili di diverse tonnellate costringe le particelle di polvere sciolte a subire deformazione plastica e riorganizzazione.

Questa compressione meccanica minimizza lo spazio vuoto e massimizza il contatto interparticellare. Questo è fisicamente essenziale per creare un solido coeso da nanopolveri sciolte o materiali compositi.

Il ruolo degli utensili e della geometria

Interazione con stampi di precisione

La pressa non lavora isolatamente; richiede stampi in acciaio inossidabile ad alta resistenza resistenti alla pressione.

Mentre la pressa fornisce la forza precisa (spesso raggiungendo centinaia di megapascal), lo stampo rigido garantisce che il materiale sia confinato senza deformazione laterale.

Coerenza geometrica

Combinando una forza assiale precisa con utensili rigidi, il sistema produce corpi verdi con dimensioni geometriche esatte.

Ad esempio, il mantenimento di diametri e spessori specifici (ad es. 13 mm x 3 mm) è fondamentale per la ripetibilità nei successivi passaggi di lavorazione come la pressatura isostatica a caldo (HIP).

Impatto sulla sinterizzazione e sulle proprietà finali

Riduzione dei difetti di sinterizzazione

La coerenza strutturale ottenuta durante la pressatura è la principale difesa contro deformazioni e fessurazioni durante la sinterizzazione.

Se un corpo verde ha una densità non uniforme, si ritirerà in modo non uniforme quando riscaldato. Un corpo verde uniforme favorisce un ritiro volumetrico uniforme.

Raggiungimento della densità teorica

Un'adeguata compattazione iniziale è un prerequisito per un'elevata densità finale. Per materiali come il biossido di titanio drogato con niobio, una pressatura uniforme consente al prodotto finale di raggiungere alte percentuali (ad es. 94%) della densità teorica.

Questa densificazione è direttamente collegata all'accuratezza delle successive metriche di prestazione, come le misurazioni elettriche.

Comprensione dei compromessi

Il limite della pressatura assiale

Sebbene le presse ad alta precisione offrano un eccellente controllo, in genere applicano una pressione uniassiale (pressione da una direzione).

Anche con un controllo avanzato, l'attrito tra la polvere e le pareti dello stampo può creare lievi variazioni di densità in parti molto alte o complesse.

Affidabilità dello stampo

La precisione della pressa dipende interamente dalla qualità dello stampo.

Se lo stampo non è in grado di sopportare le enormi pressioni assiali senza deformazione elastica, il sistema di controllo attivo della pressa non può compensare le conseguenti imprecisioni geometriche.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di una pressa idraulica ad alta precisione, allinea i parametri del tuo processo con i tuoi specifici risultati:

- Se il tuo obiettivo principale è la prevenzione dei difetti: Dai priorità alla stabilità del controllo ad anello chiuso per eliminare le concentrazioni di stress che portano a fessurazioni durante il riscaldamento.

- Se il tuo obiettivo principale è un'elevata densità sinterizzata: Assicurati che la pressa possa fornire una pressione sufficientemente elevata (centinaia di MPa) per forzare la massima deformazione plastica delle particelle.

- Se il tuo obiettivo principale è l'accuratezza geometrica: Abbina la pressa idraulica a stampi in acciaio inossidabile ad alta resistenza e indeformabili per mantenere rigorose tolleranze dimensionali.

La precisione nello stadio verde è la variabile singola più controllabile per garantire il successo del prodotto ceramico finale.

Tabella riassuntiva:

| Caratteristica | Meccanismo della pressa ad alta precisione | Impatto sulla qualità della ceramica |

|---|---|---|

| Controllo della pressione | Feedback idraulico ad anello chiuso con sensori sensibili | Garantisce pressione ultra-stabile, uniforme e ripetibilità. |

| Gestione della densità | Applicazione uniforme del carico assiale | Elimina i gradienti di densità e previene lo stress interno. |

| Compattazione delle particelle | Deformazione plastica controllata della polvere | Minimizza lo spazio vuoto e massimizza il contatto interparticellare. |

| Accuratezza dimensionale | Interazione con stampi in acciaio inossidabile ad alta resistenza | Produce dimensioni geometriche esatte per ridurre la deformazione. |

| Preparazione alla sinterizzazione | Formazione ottimale del corpo verde | Riduce significativamente le fessurazioni e il ritiro irregolare durante la cottura. |

Eleva la tua ricerca sui materiali con KINTEK Precision

La coerenza nello stato "verde" è il fondamento di prestazioni ceramiche impeccabili. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre presse idrauliche da laboratorio ad alta precisione e stampi ad alta resistenza progettati per eliminare le variazioni di densità e i difetti di sinterizzazione. La nostra gamma completa di attrezzature per laboratori ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, è completamente personalizzabile per soddisfare le tue esigenze uniche di scienza dei materiali.

Pronto a raggiungere la densità teorica e la perfezione strutturale? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolgono le termocoppie a contatto durante gli esperimenti di ricottura ad alta temperatura dell'acciaio al silicio orientato?

- Qual è lo scopo dell'utilizzo di uno strato isolante nei test di conducibilità termica CCCM? Garantire l'accuratezza del flusso di calore unidimensionale

- Qual è la funzione principale di un crogiolo di allumina ad alta purezza nella sintesi di PrVSb3? Garantire inerzia chimica e purezza

- Qual è il significato dell'uso di tubi di quarzo ad alta purezza nella crescita di MoS2? Garantire la sintesi di cristalli ad alta purezza

- Quale ruolo svolge un controller di flusso di massa ad alta precisione nella valutazione della selettività del gas dei sensori di solfuro di gallio?

- Qual è la necessità della sigillatura sottovuoto al quarzo per BiCuSeO? Proteggere la purezza di fase e prevenire la volatilizzazione del selenio

- Quale ruolo gioca il mulino a sfere planetario nella miscelazione LLZO? Sbloccare la sintesi di elettroliti allo stato solido ad alte prestazioni

- Perché è necessario un crogiolo di allumina semi-chiuso per g-C3N4? Massimizza la resa e la qualità della tua sintesi