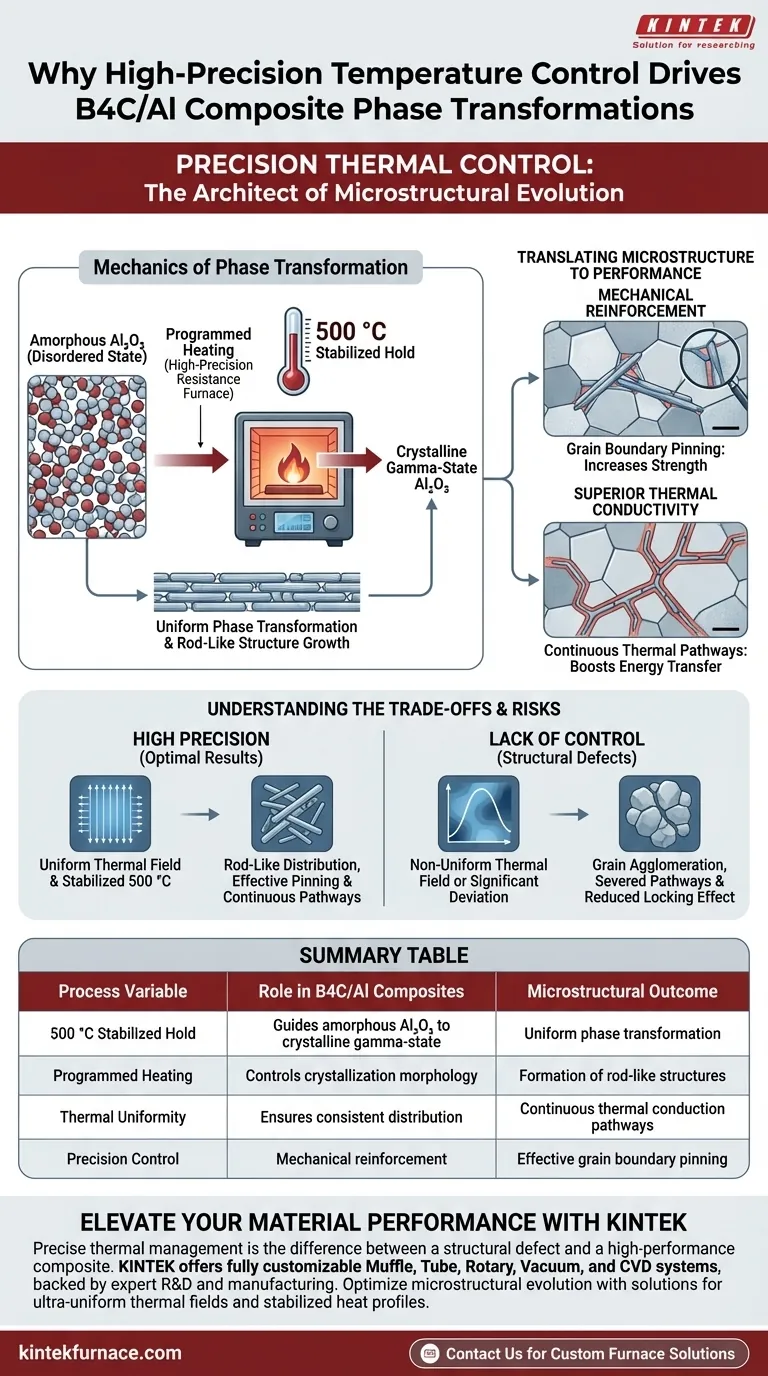

Il preciso controllo della temperatura funge da architetto critico dell'evoluzione microstrutturale. Nel contesto dei compositi B4C/Al, un forno a resistenza ad alta precisione è essenziale perché utilizza un riscaldamento programmato per guidare accuratamente la nano-allumina ($Al_2O_3$) da uno stato amorfo a uno stato cristallino gamma. Questa trasformazione, specificamente stabilizzata a una permanenza di 500 °C, detta la disposizione fisica della struttura interna del materiale.

Concetto Chiave: Il campo termico uniforme di un forno a resistenza ad alta precisione consente la crescita di strutture allungate, simili a barre, di allumina lungo i bordi dei grani. Questa morfologia specifica offre un doppio vantaggio: blocca meccanicamente i bordi dei grani per aumentare la resistenza e contemporaneamente crea percorsi continui per una conducibilità termica superiore.

La Meccanica della Trasformazione di Fase

Guida della Transizione dell'Allumina

La funzione principale del sistema di controllo del forno è gestire il cambiamento di fase della nano-allumina ($Al_2O_3$). Inizialmente presente in uno stato amorfo (disordinato), il materiale richiede un profilo termico specifico per riorganizzarsi in uno stato gamma strutturato.

Il Ruolo del Calore Stabilizzato

Questa trasformazione si basa su un trattamento termico stabilizzato, specificamente a 500 °C. Il forno a resistenza ad alta precisione mantiene questa temperatura senza fluttuazioni significative, garantendo che il cambiamento di fase avvenga uniformemente in tutto il volume del composito.

Creazione di Strutture Simili a Barre

In queste condizioni controllate, l'$Al_2O_3$ non si cristallizza semplicemente in modo casuale. Si distribuisce lungo i bordi dei grani, formando distinte strutture allungate o corte simili a barre.

Tradurre la Microstruttura in Prestazioni

Bloccaggio dei Bordi dei Grani

La formazione di queste strutture simili a barre non è estetica; serve a uno scopo meccanico. Queste strutture agiscono come "chiodi" lungo i bordi dei grani, limitando il movimento dei grani sotto stress.

Miglioramento della Resistenza Meccanica

Bloccando i bordi, il composito resiste meglio alla deformazione. Questo rinforzo microstrutturale è il motore diretto dell'elevata resistenza del materiale alle alte temperature.

Costruzione di Percorsi Termici

Contemporaneamente, queste strutture allineate funzionano come ponti per il trasferimento di energia. Costruiscono percorsi di conduzione termica continui all'interno della matrice, aumentando significativamente la conducibilità termica del composito B4C/Al finale.

Comprensione dei Compromessi

La Conseguenza dell'Instabilità Termica

Mentre l'alta precisione produce risultati ottimali, la mancanza di controllo porta a difetti strutturali. Se il campo termico non è uniforme, l'allumina potrebbe non distribuirsi uniformemente, creando punti deboli anziché una rete rinforzata.

Rischi di Impostazioni di Temperatura Errate

Se le temperature deviano significativamente dal setpoint programmato (ad esempio, superando il target di 500 °C o fluttuando selvaggiamente), si rischia l'agglomerazione dei grani piuttosto che la desiderata distribuzione a barre. Ciò può interrompere i percorsi termici e ridurre l'effetto di bloccaggio meccanico, rendendo inefficace il trattamento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei compositi B4C/Al, è necessario allineare la tua strategia di lavorazione termica con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è l'Elevata Resistenza alle Alte Temperature: Assicurati che il tuo programma del forno enfatizzi la stabilità della permanenza a 500 °C per massimizzare il bloccaggio dei bordi dei grani.

- Se il tuo obiettivo principale è la Conducibilità Termica: Dai priorità all'uniformità del campo termico per garantire percorsi di conduzione continui e ininterrotti attraverso la matrice.

In definitiva, la precisione del tuo controllo termico è il singolo fattore determinante nel convertire il potenziale grezzo in un composito ad alte prestazioni.

Tabella Riassuntiva:

| Variabile di Processo | Ruolo nei Compositi B4C/Al | Risultato Microstrutturale |

|---|---|---|

| Permanenza Stabilizzata a 500 °C | Guida l'Al2O3 amorfo allo stato gamma cristallino | Trasformazione di fase uniforme |

| Riscaldamento Programmato | Controlla la morfologia della cristallizzazione | Formazione di strutture simili a barre |

| Uniformità Termica | Garantisce una distribuzione costante | Percorsi di conduzione termica continui |

| Controllo di Precisione | Rinforzo meccanico | Bloccaggio efficace dei bordi dei grani |

Migliora le Prestazioni del Tuo Materiale con KINTEK

Una gestione termica precisa è la differenza tra un difetto strutturale e un composito ad alte prestazioni. In KINTEK, siamo specializzati nel fornire le soluzioni di riscaldamento ad alta precisione richieste per trasformazioni di fase complesse.

Supportati da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione di compositi B4C/Al. Sia che tu richieda un campo termico ultra-uniforme per la conducibilità termica o profili di calore stabilizzati per il bloccaggio dei bordi dei grani, i nostri sistemi forniscono l'accuratezza che i tuoi materiali richiedono.

Pronto a ottimizzare la tua evoluzione microstrutturale? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Chunfa Huang, Qiulin Li. Synergistic Optimization of High-Temperature Mechanical Properties and Thermal Conductivity in B4C/Al Composites Through Nano-Al2O3 Phase Transformation and Process Engineering. DOI: 10.3390/met15080874

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le applicazioni di un forno a muffola ad atmosfera nella protezione ambientale e nelle nuove energie? Sblocca Soluzioni di Calore Controllato

- Quale ruolo svolge un forno ad atmosfera inerte ad alta temperatura nella carbonizzazione? Ottimizza la tua resa di carbonio

- Qual è lo scopo del trattamento termico secondario in un forno di ricottura? Migliorare la stabilità del materiale S@Se-ZnS/HSC

- Che cos'è il principio dell'atmosfera inerte? Controllare le reazioni chimiche per risultati migliori

- Perché è necessario un forno a nastro continuo con atmosfera controllata per la sinterizzazione dell'acciaio metallurgico in polvere?

- Perché è importante isolare lo spazio di lavoro in un forno a atmosfera dall'aria esterna? Garantire il controllo del processo e la sicurezza

- In che modo le apparecchiature di riscaldamento a temperatura costante influiscono sui precursori dei catalizzatori? Controllo di precisione per la qualità della perovskite

- Quali sono i componenti principali di un forno a atmosfera controllata programmabile? Sblocca la precisione nel trattamento termico