Per ottenere l'integrità meccanica richiesta per le applicazioni industriali, la sinterizzazione dell'acciaio metallurgico in polvere richiede un forno a nastro continuo con atmosfera controllata. Questa configurazione specifica garantisce un ambiente termico stabile, tipicamente intorno ai 1125°C, utilizzando gas riducenti come idrogeno e azoto per eliminare l'ossigeno, prevenire l'ossidazione e consentire alle particelle metalliche di fondersi attraverso la diffusione molecolare.

Concetto chiave: Un forno a nastro continuo fornisce la stabilità termica e la protezione chimica necessarie per trasformare compatti di polvere porosi in componenti in acciaio densi e ad alta resistenza, facilitando la formazione di "colli di sinterizzazione" senza l'interferenza degli ossidi metallici.

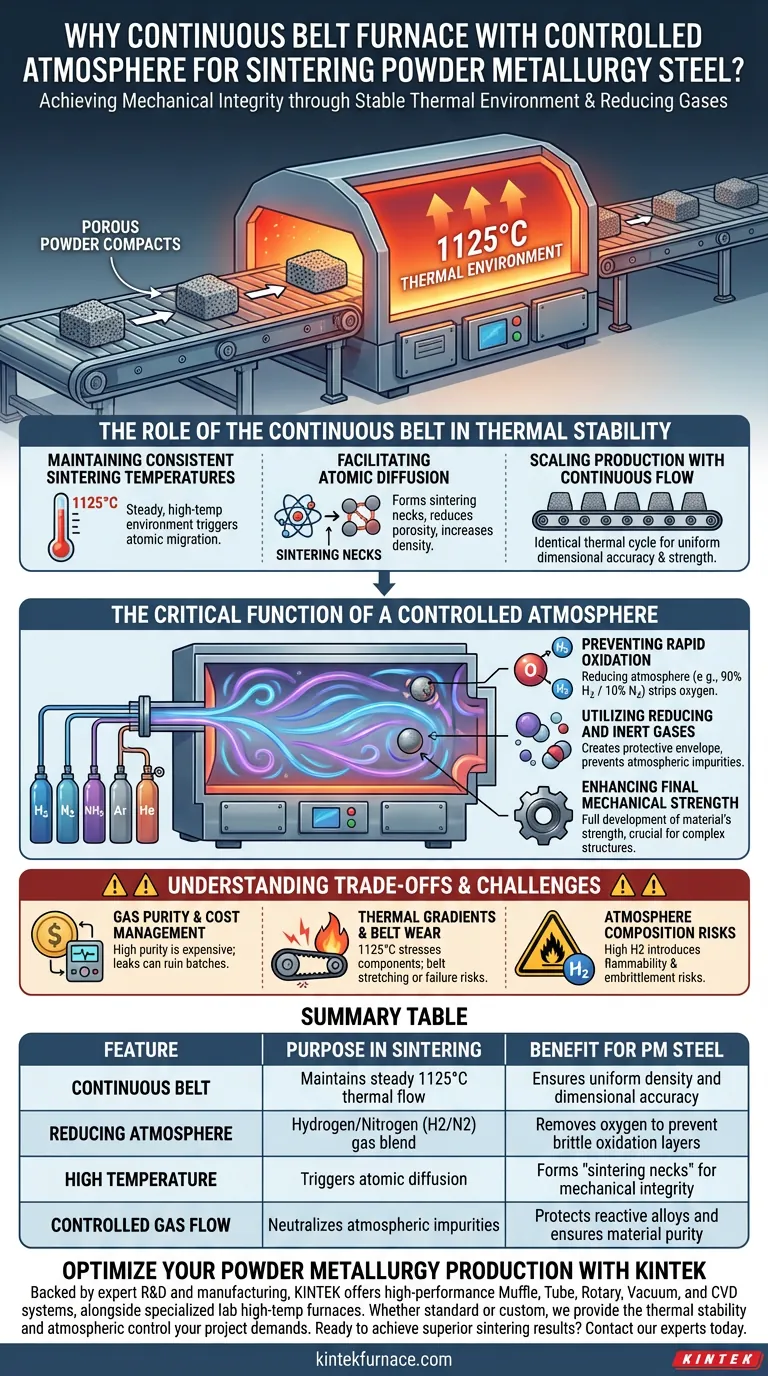

Il ruolo del nastro continuo nella stabilità termica

Mantenimento di temperature di sinterizzazione costanti

Un forno a nastro continuo è progettato per mantenere un ambiente stabile ad alta temperatura, spesso calibrato a 1125°C. Questa stabilità è fondamentale perché la sinterizzazione si basa su un'energia termica precisa per innescare la migrazione degli atomi attraverso i confini delle particelle.

Facilitazione della diffusione atomica

A queste temperature elevate, le particelle di acciaio subiscono un fenomeno di trasferimento di materiale noto come diffusione. Mentre gli atomi si muovono, formano "colli di sinterizzazione" tra i singoli grani di polvere, che riducono gradualmente la porosità del pezzo e ne aumentano la densità.

Scalabilità della produzione con flusso continuo

A differenza dei processi batch, un forno a nastro consente un flusso costante di componenti attraverso diverse zone di riscaldamento. Ciò garantisce che ogni pezzo subisca un ciclo termico identico, fondamentale per mantenere l'accuratezza dimensionale e una resistenza meccanica uniforme su grandi lotti di produzione.

La funzione critica di un'atmosfera controllata

Prevenzione dell'ossidazione rapida

L'acciaio ad alta temperatura è estremamente reattivo all'ossigeno; senza un'atmosfera controllata, il metallo si ossiderebbe istantaneamente, creando uno strato fragile che impedisce il legame. Utilizzando un'atmosfera riducente, spesso una miscela di 90% H2 e 10% N2, il forno rimuove attivamente l'ossigeno dalla superficie del metallo.

Utilizzo di gas riducenti e inerti

Oltre alle miscele idrogeno-azoto, alcuni processi utilizzano ammoniaca decomposta (NH3) o gas nobili come Argon ed Elio. Questi gas creano un involucro protettivo che garantisce che il processo di legame metallurgico rimanga incontaminato da impurità atmosferiche.

Miglioramento della resistenza meccanica finale

Eliminando l'ossigeno e promuovendo un ambiente pulito, l'atmosfera consente il pieno sviluppo della resistenza meccanica finale del materiale. Ciò è particolarmente importante per strutture complesse, come schiume porose o componenti automobilistici sottoposti a forti stress, dove il legame interno è la principale fonte di durata.

Comprensione dei compromessi e delle sfide

Purezza del gas e gestione dei costi

Mantenere un'atmosfera riducente ad alta purezza è costoso e richiede sofisticati sistemi di monitoraggio. Qualsiasi perdita o calo della qualità del gas può portare a decarburazione superficiale o ossidazione, potenzialmente rovinando un intero lotto di produzione.

Gradienti termici e usura del nastro

Operare a 1125°C sottopone a notevoli sollecitazioni i componenti interni del forno e il nastro stesso. Il ciclo termico costante o un carico non uniforme possono portare a allungamento del nastro o guasti meccanici, richiedendo una manutenzione regolare e una calibrazione precisa della velocità di trasporto.

Rischi legati alla composizione dell'atmosfera

L'uso di alte concentrazioni di idrogeno (H2) introduce rischi per la sicurezza, tra cui infiammabilità e potenziale infragilimento da idrogeno se non gestito correttamente. Gli ingegneri devono bilanciare la reattività chimica dell'atmosfera con i requisiti specifici della lega della polvere di acciaio in lavorazione.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un ambiente di sinterizzazione, i requisiti specifici del materiale e il volume di produzione dovrebbero dettare la configurazione del forno e la scelta dell'atmosfera.

- Se il tuo obiettivo principale è la coerenza ad alto volume: Un forno a nastro continuo è lo standard del settore per garantire che ogni pezzo raggiunga la densità richiesta attraverso un'esposizione termica uniforme.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale: Dai priorità a un'atmosfera riducente utilizzando H2/N2 o ammoniaca decomposta per garantire una diffusione pulita da particella a particella.

- Se il tuo obiettivo principale sono leghe specializzate o reattive: Considera un'atmosfera controllata utilizzando gas inerti come l'argon o persino la sinterizzazione sotto vuoto per evitare reazioni chimiche indesiderate ad alte temperature.

Padroneggiando l'equilibrio tra energia termica e protezione chimica, puoi trasformare in modo affidabile polveri metalliche sfuse in componenti in acciaio ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Scopo nella sinterizzazione | Beneficio per l'acciaio PM |

|---|---|---|

| Nastro continuo | Mantiene un flusso termico costante a 1125°C | Garantisce densità uniforme e accuratezza dimensionale |

| Atmosfera riducente | Miscela di gas idrogeno/azoto (H2/N2) | Rimuove l'ossigeno per prevenire strati di ossidazione fragili |

| Alta temperatura | Innesca la diffusione atomica | Forma "colli di sinterizzazione" per l'integrità meccanica |

| Flusso di gas controllato | Neutralizza le impurità atmosferiche | Protegge le leghe reattive e garantisce la purezza del materiale |

Ottimizza la tua produzione di metallurgia delle polveri con KINTEK

Non lasciare che l'ossidazione o il riscaldamento incoerente compromettano la tua resistenza meccanica. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni specializzati ad alta temperatura da laboratorio. Sia che tu abbia bisogno di soluzioni standard per forni a nastro o di sistemi personalizzabili per requisiti di lega unici, forniamo la stabilità termica e il controllo atmosferico richiesti dal tuo progetto.

Pronto a ottenere risultati di sinterizzazione superiori? Contatta i nostri esperti oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- František Nový, Miloš Mičian. The Influence of Induction Hardening, Nitriding and Boronising on the Mechanical Properties of Conventional and Sintered Steels. DOI: 10.3390/coatings14121602

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come sono disposti gli elementi riscaldanti nel forno di ricottura a cassone in atmosfera? Per un riscaldamento uniforme e un controllo preciso

- Quali sono i principali campi di applicazione dei forni ad atmosfera? Essenziali per il settore metallurgico, elettronico e la ricerca e sviluppo

- Cosa rende i forni ad atmosfera di tipo a scatola facili da usare in termini di funzionamento e manutenzione? Scopri Soluzioni di Riscaldamento da Laboratorio Facili e Sicure

- In che modo un forno a atmosfera controllata garantisce precisione e affidabilità? Ottieni un'elaborazione dei materiali coerente

- Qual è lo scopo degli ambienti arricchiti di zolfo per le eterogiunzioni MoS2-WS2? Garantire la stechiometria cristallina ottimale

- Perché i meccanismi di tenuta sono fondamentali nei forni a atmosfera controllata? Garantire purezza, sicurezza ed efficienza

- Qual è il ruolo del controllo dell'atmosfera nel caricamento del rutenio per la sintesi di catalizzatori? Master Precision Kinetics

- Come fa un forno di sinterizzazione ad atmosfera ad alta temperatura a garantire la formazione di Eu2+? Ottimizza la tua sintesi di fosfori