Isolare lo spazio di lavoro di un forno a atmosfera è una necessità assoluta per controllare il processo metallurgico e garantire la sicurezza operativa. Senza una tenuta perfetta dall'aria esterna, si perde il controllo sulle reazioni chimiche che avvengono ad alte temperature, con conseguente danneggiamento dei prodotti e creazione di significativi rischi per la sicurezza.

La sfida principale non è semplicemente tenere fuori l'aria; si tratta di creare e mantenere un ambiente chimico artificiale altamente specifico. La mancata isolamento del forno rende l'intero processo di trattamento termico imprevedibile, inefficiente e pericoloso.

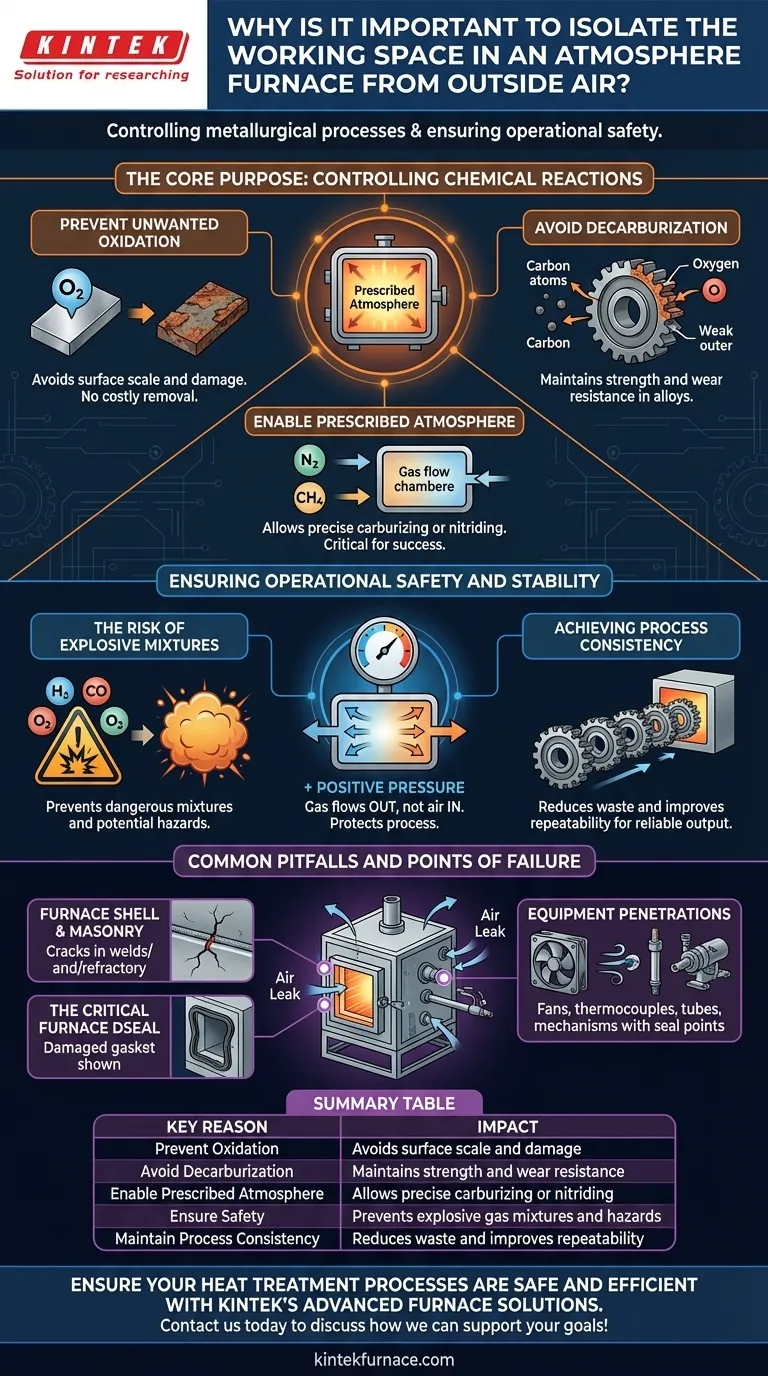

Lo Scopo Fondamentale: Controllare le Reazioni Chimiche

Un forno a atmosfera è, nella sua essenza, un reattore chimico. L'isolamento della sua camera è fondamentale per controllare le reazioni che determinano le proprietà finali di un materiale.

Prevenire l'Ossidazione Indesiderata

Quando il metallo caldo è esposto all'ossigeno presente nell'aria, si ossida rapidamente, formando uno strato di scaglia sulla superficie. Questa scaglia può rovinare la finitura superficiale, alterare le dimensioni del componente e deve essere rimossa con un costoso processo secondario. Un forno sigillato previene ciò eliminando la fonte di ossigeno.

Evitare la Decarburazione

Per le leghe a base di carbonio come l'acciaio, l'ingresso di ossigeno ha un altro effetto distruttivo: la decarburazione. Gli atomi di ossigeno reagiscono con il carbonio presente sulla superficie dell'acciaio e lo rimuovono, creando uno strato esterno morbido e debole che compromette la resistenza e la durezza del pezzo.

Consentire un'Atmosfera Prescritta

Molti processi, come la carburazione o la nitrurazione, richiedono l'introduzione di un gas a atmosfera specifica (ad esempio, gas endotermico, ammoniaca). Questo gas è progettato per donare elementi come carbonio o azoto al pezzo in lavorazione. Qualsiasi aria che penetri nel forno contamina e diluisce questo gas attentamente bilanciato, causando il fallimento dell'intero processo metallurgico.

Garantire Sicurezza Operativa e Stabilità

Oltre alla qualità del prodotto, una sigillatura adeguata è un requisito non negoziabile per un funzionamento sicuro e coerente del forno.

Il Rischio di Miscele Esplosive

Molte atmosfere protettive contengono alte concentrazioni di gas infiammabili come idrogeno e monossido di carbonio. Se l'aria esterna penetra nel forno, l'ossigeno può mescolarsi con questi gas, creando una miscela potenzialmente esplosiva. Può verificarsi un'esplosione catastrofica se questa miscela trova una fonte di accensione.

Mantenere una Pressione Positiva nel Forno

Una costruzione a tenuta stagna consente al forno di mantenere una leggera pressione positiva. Questo è un principio operativo critico in cui la pressione interna viene mantenuta leggermente superiore alla pressione atmosferica esterna. Di conseguenza, se esiste una piccola perdita, il gas a atmosfera controllata fuoriesce verso l'esterno anziché far entrare l'aria, proteggendo il lavoro e il processo.

Ottenere Coerenza del Processo

Anche perdite d'aria piccole e intermittenti creano un'atmosfera interna in costante cambiamento. Questa variabilità rende impossibile ottenere risultati ripetibili. Un lotto può essere perfetto, mentre il successivo viene scartato, portando a notevoli sprechi e a una produzione inaffidabile.

Trappole Comuni e Punti di Guasto

Ottenere e mantenere l'isolamento richiede una vigilanza costante, poiché diversi punti sono inclini a sviluppare perdite nel tempo.

Calotta del Forno e Muratura

Le crepe nelle saldature della calotta del forno o il degrado della muratura refrattaria possono creare percorsi per l'ingresso dell'aria. Nel tempo, il ciclo termico può mettere sotto stress questi componenti, rendendo essenziale un'ispezione regolare.

La Guarnizione Critica della Porta del Forno

La porta del forno viene aperta e chiusa frequentemente e la sua guarnizione è soggetta a costante usura. Una guarnizione danneggiata o compressa è una delle fonti di contaminazione più comuni e deve essere ispezionata e sostituita regolarmente.

Passaggi Attraverso le Apparecchiature

Ogni componente che attraversa la parete del forno è un potenziale punto di perdita. Ciò include ventole, termocoppie, tubi radianti e meccanismi di spinta/trazione meccanici. Ognuna di queste penetrazioni deve avere un dispositivo di tenuta robusto in grado di resistere ad alte temperature e differenziali di pressione.

Fare la Scelta Giusta per il Tuo Obiettivo

Garantire l'integrità del forno è il fondamento di qualsiasi processo termico controllato. Le tue priorità determineranno su cosa concentrare i tuoi sforzi.

- Se la tua priorità principale è la qualità del prodotto: La tua massima priorità è monitorare i livelli di ossigeno e garantire una pressione positiva stabile per prevenire ossidazione e decarburazione.

- Se la tua priorità principale è la sicurezza operativa: Devi implementare rigorose procedure per la spurgatura del forno con un gas inerte prima di introdurre atmosfere infiammabili e assicurarti che tutti gli interblocchi di sicurezza funzionino.

- Se la tua priorità principale è l'efficienza del processo: I test di rilevamento delle perdite regolari sono inderogabili, poiché prevengono lo spreco di gas protettivo e riducono i costi di rilavorazione per i lotti falliti.

In definitiva, un forno ben sigillato è l'unico strumento che ti dà il controllo assoluto sui risultati del tuo trattamento termico.

Tabella Riassuntiva:

| Ragione Chiave | Impatto |

|---|---|

| Prevenire l'Ossidazione | Evita la formazione di scaglie superficiali e danni ai materiali |

| Evitare la Decarburazione | Mantiene la resistenza e la durezza nelle leghe |

| Consentire Atmosfera Prescritta | Permette una carburazione o nitrurazione precisa |

| Garantire la Sicurezza | Previene miscele di gas esplosive e pericoli |

| Mantenere la Coerenza del Processo | Riduce gli sprechi e migliora la ripetibilità |

Assicura che i tuoi processi di trattamento termico siano sicuri ed efficienti con le soluzioni avanzate per forni di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione adatta ogni soluzione alle tue esigenze sperimentali uniche, aiutandoti a ottenere un controllo preciso e risultati superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale