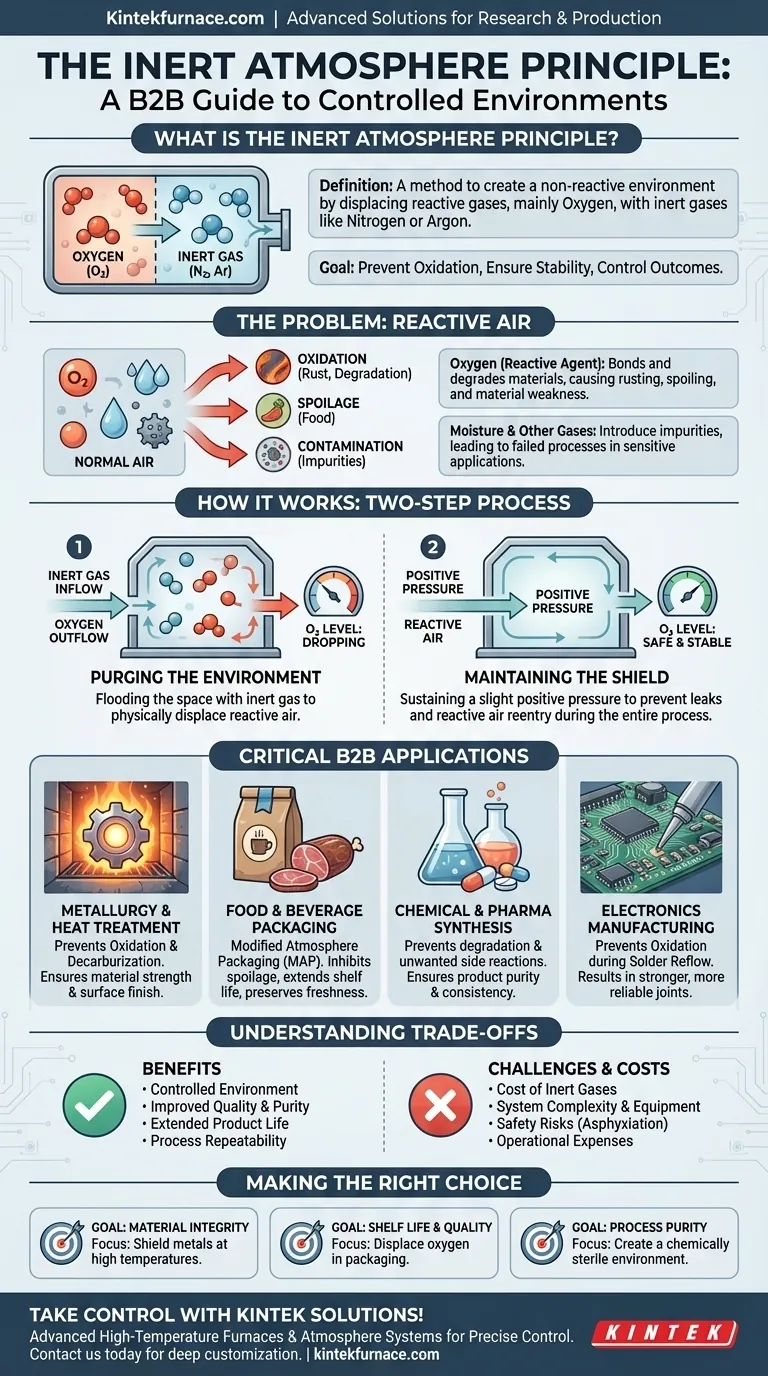

In sostanza, il principio dell'atmosfera inerte è un metodo per creare un ambiente controllato e non reattivo. Ciò si ottiene sostituendo sistematicamente i gas reattivi in uno spazio dato, principalmente l'ossigeno, con un gas non reattivo o "inerte" come l'azoto o l'argon. L'obiettivo è prevenire cambiamenti chimici indesiderati come l'ossidazione, garantendo l'integrità e la stabilità di materiali e processi.

La sfida principale in molti campi tecnici è che l'aria intorno a noi è chimicamente reattiva. Il principio dell'atmosfera inerte fornisce la soluzione creando uno "scudo" protettivo di gas non reattivo, che consente di controllare l'ambiente chimico per dettare il risultato finale.

Il Problema Centrale: Perché l'Aria Può Essere un Nemico

Per comprendere il valore di un'atmosfera inerte, devi prima riconoscere le minacce poste dall'aria normale. L'atmosfera ambientale è una miscela di gas che può interferire attivamente e spesso distruttivamente con lavori sensibili.

Il Ruolo dell'Ossigeno Come Agente Reattivo

L'ossigeno è l'avversario principale. È altamente reattivo e cerca di legarsi con altri elementi in un processo chiamato ossidazione.

Questa reazione è responsabile di forme comuni di degrado, come la ruggine dei metalli, il deterioramento degli alimenti e la decolorazione dei prodotti chimici. Nei processi ad alta temperatura come la saldatura o il trattamento termico, l'ossigeno incontrollato può rovinare le proprietà strutturali di un materiale.

Contaminazione da Umidità e Altri Gas

L'aria contiene anche vapore acqueo e altri gas in traccia. Questi possono introdurre umidità in un processo, portando a contaminazione o reazioni secondarie indesiderate.

Per applicazioni altamente sensibili nell'elettronica o nella sintesi chimica, anche quantità minime di questi contaminanti possono causare il fallimento di un processo o produrre risultati impuri.

Come Funziona il Principio dell'Atmosfera Inerte

L'implementazione di un'atmosfera inerte è un processo preciso in due fasi che comporta lo spurgo dell'aria ambientale e quindi il mantenimento dell'ambiente protettivo.

Fase 1: Spurgare l'Ambiente

Il primo passo consiste nello spurgare la camera o l'involucro. Ciò si ottiene inondando lo spazio con un flusso continuo di un gas inerte, come l'azoto.

Questo afflusso di gas inerte sposta fisicamente l'aria ricca di ossigeno, spingendola fuori attraverso le prese d'aria. Lo spurgo continua fino a quando i sensori di ossigeno confermano che la concentrazione è scesa a un livello sicuro e predeterminato.

Fase 2: Mantenere lo Scudo Inerte

Una volta spurgata, l'atmosfera inerte deve essere mantenuta durante l'intero processo, inclusi eventuali cicli di riscaldamento o raffreddamento.

Ciò si ottiene spesso mantenendo una leggera pressione positiva con il gas inerte. Ciò assicura che, in caso di perdite minori nell'involucro, il gas inerte fluirà verso l'esterno, impedendo all'aria reattiva di infiltrarsi nuovamente.

Comprendere i Compromessi

Sebbene potente, l'applicazione del principio dell'atmosfera inerte non è priva di sfide e costi. Una valutazione obiettiva richiede il riconoscimento di questi fattori.

Costo dei Gas Inerti

L'azoto e, in misura maggiore, l'argon sono materie prime industriali con costi associati. Per operazioni continue o su larga scala, il consumo di questi gas può rappresentare una spesa operativa significativa.

Complessità e Sicurezza del Sistema

La creazione e il mantenimento di un'atmosfera inerte richiedono attrezzature specializzate. Ciò include forni sigillati o glove box, sistemi di erogazione del gas e sensori di monitoraggio dell'ossigeno, che aumentano i costi di capitale e la complessità del sistema.

Inoltre, i gas inerti sono asfissianti. Sono obbligatori protocolli di sicurezza rigorosi per proteggere il personale dal rischio di ambienti carenti di ossigeno.

Applicazioni Critiche in Tutti i Settori

Il principio non è un concetto accademico di nicchia; è una tecnica fondamentale utilizzata per garantire qualità e sicurezza in numerosi campi.

Trattamento Termico e Metallurgia

Nei forni, un'atmosfera inerte previene l'ossidazione e la decarburazione dei metalli ad alte temperature. Ciò assicura che componenti come acciaio o leghe di titanio mantengano la loro resistenza e finitura superficiale previste.

Confezionamento di Alimenti e Bevande

Nota come "confezionamento in atmosfera modificata", questa applicazione utilizza l'azoto per spostare l'ossigeno nelle confezioni alimentari. Questo inibisce la crescita di microbi aerobici e rallenta il deterioramento ossidativo, prolungando drasticamente la durata di conservazione e preservando la freschezza di prodotti come caffè, snack e carni stagionate.

Sintesi Chimica e Farmaceutica

Molti reagenti chimici e principi attivi farmaceutici (API) sono sensibili all'aria e all'umidità. Eseguire la sintesi in un ambiente inerte previene il degrado e le reazioni secondarie indesiderate, garantendo la purezza del prodotto e la ripetibilità del processo.

Produzione di Elettronica

Durante la rifusione della saldatura, un'atmosfera inerte impedisce l'ossidazione dei circuiti stampati, dei terminali dei componenti e della saldatura stessa. Ciò si traduce in giunzioni saldate più forti e affidabili e riduce i difetti di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare questo principio in modo efficace dipende interamente dal tuo obiettivo specifico.

- Se la tua attenzione principale è l'integrità del materiale ad alte temperature: La tua chiave è usare un'atmosfera inerte per proteggere i metalli dall'ossidazione, preservandone le proprietà strutturali fondamentali.

- Se la tua attenzione principale è la durata di conservazione e la qualità del prodotto: L'azione cruciale è spostare l'ossigeno dalla confezione per arrestare i processi chimici e biologici che causano il deterioramento.

- Se la tua attenzione principale è la purezza e la ripetibilità del processo: L'obiettivo è creare un ambiente chimicamente sterile che elimini le reazioni variabili con l'aria, garantendo risultati coerenti e prevedibili.

In definitiva, padroneggiare il principio dell'atmosfera inerte significa prendere il controllo dei fattori invisibili che determinano il successo.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio | Sostituisce i gas reattivi (es. ossigeno) con gas inerti (es. azoto, argon) per creare un ambiente non reattivo. |

| Fasi | 1. Spurgare: Sostituire l'aria con gas inerte. 2. Mantenere: Usare la pressione positiva per sostenere lo scudo inerte. |

| Applicazioni | Trattamento termico (previene l'ossidazione), confezionamento alimentare (prolunga la durata di conservazione), sintesi chimica (garantisce la purezza), elettronica (migliora le giunzioni saldate). |

| Sfide | Costi dei gas inerti, complessità del sistema, rischi per la sicurezza (es. asfissia). |

Prendi il controllo dei tuoi processi con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi personalizzati come forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce soluzioni precise per soddisfare le tue esigenze sperimentali uniche, migliorando l'integrità dei materiali e la purezza del processo. Contattaci oggi per discutere di come possiamo aiutarti a implementare efficacemente il principio dell'atmosfera inerte!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale