Un forno ad atmosfera inerte ad alta temperatura funge da recipiente di controllo critico per la conversione di precursori organici in materiali di carbonio funzionali. Crea un ambiente rigorosamente privo di ossigeno, tipicamente utilizzando azoto o argon a temperature comprese tra 800 °C e 1000 °C, per prevenire la combustione mentre l'energia termica ristruttura fondamentalmente il materiale.

Concetto chiave Il forno svolge un duplice scopo: impedisce al materiale di bruciare (combustione ossidativa) e guida la rimozione dei componenti volatili. Questo processo trasforma i polimeri organici in uno scheletro di carbonio stabile e conduttivo con la struttura microporosa iniziale necessaria per applicazioni avanzate.

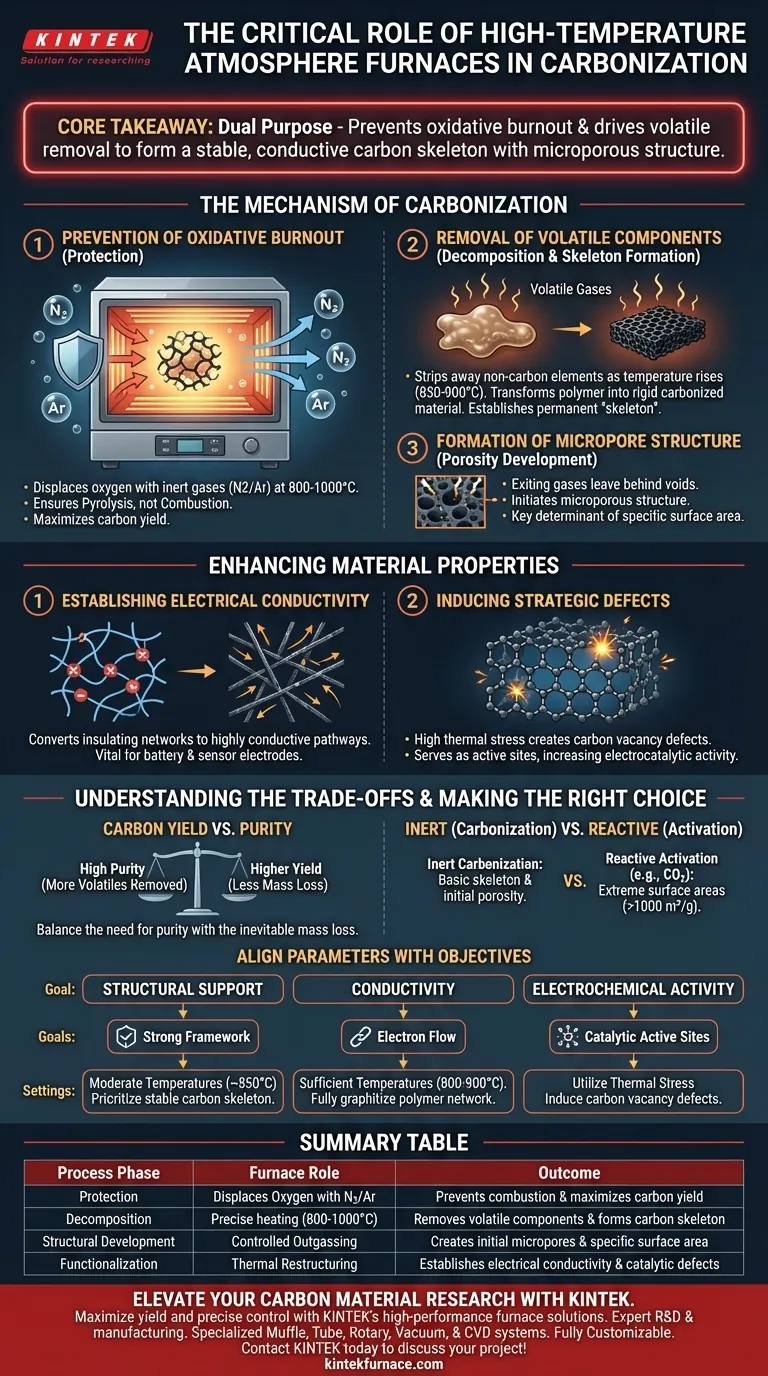

Il meccanismo della carbonizzazione

Prevenzione della combustione ossidativa

Il ruolo principale dell'atmosfera inerte è la protezione. Senza questo ambiente controllato, le alte temperature causerebbero la reazione dei precursori organici con l'ossigeno e la loro combustione, lasciando poco o nessun residuo.

Sostituendo l'ossigeno con gas inerti come azoto o argon, il forno garantisce che il materiale subisca pirolisi piuttosto che combustione. Questa conservazione è fondamentale per mantenere un'elevata resa di carbonio e garantire l'integrità strutturale del prodotto finale.

Rimozione dei componenti volatili

All'aumentare della temperatura (tipicamente a 850–900 °C), il forno facilita la decomposizione termica del materiale precursore. Questo processo rimuove gli elementi non carboniosi sotto forma di gas volatili.

La rimozione controllata di questi componenti è ciò che trasforma un polimero morbido in un materiale carbonizzato rigido. Questo passaggio è essenziale per stabilire lo "scheletro" permanente o la struttura fisica del materiale.

Formazione della struttura microporosa

I gas volatili in uscita lasciano vuoti all'interno della matrice del materiale. Ciò avvia lo sviluppo di una struttura microporosa, che è un determinante chiave dell'area superficiale specifica del materiale.

Questa porosità fornisce lo spazio fisico richiesto per le applicazioni successive, come il supporto del carico di componenti attivi o la facilitazione dell'adsorbimento.

Miglioramento delle proprietà dei materiali

Stabilire la conduttività elettrica

Il trattamento termico in atmosfera inerte altera fondamentalmente le proprietà elettroniche del materiale. Converte le reti polimeriche isolanti (come il polipirrolo) in reti di nanofili di carbonio altamente conduttive.

Questa trasformazione è vitale per le applicazioni che richiedono il trasporto di elettroni, come i materiali degli elettrodi per batterie o sensori.

Induzione di difetti strategici

Oltre alla semplice carbonizzazione, lo stress termico elevato all'interno del forno può indurre la formazione di difetti critici di vacanza di carbonio.

Queste imperfezioni strutturali non sono fallimenti; spesso servono come siti attivi che aumentano significativamente l'attività elettrocatalitica. Ad esempio, questi difetti possono migliorare le prestazioni degli elettrodi in processi come l'evoluzione del cloro.

Comprendere i compromessi

Resa di carbonio vs. Purezza

Mentre l'atmosfera inerte massimizza la resa prevenendo la combustione, il processo di carbonizzazione comporta intrinsecamente una perdita di massa.

Gli utenti devono bilanciare la necessità di elevata purezza (ottenuta rimuovendo più volatili a temperature più elevate) con l'inevitabile riduzione della massa totale del materiale.

Processo inerte vs. reattivo

È importante distinguere tra carbonizzazione (inerte) e attivazione (reattiva).

Un'atmosfera inerte crea lo scheletro di carbonio di base e la porosità iniziale. Tuttavia, il raggiungimento di aree superficiali estreme (ad esempio, >1000 m²/g) richiede spesso un passaggio successivo con agenti attivi come CO2, piuttosto che un ambiente puramente inerte.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno ad atmosfera inerte ad alta temperatura, allinea i tuoi parametri di processo con i tuoi obiettivi materiali specifici:

- Se il tuo obiettivo principale è il supporto strutturale: Dai priorità alla rimozione dei componenti volatili a temperature moderate (circa 850 °C) per costruire uno scheletro di carbonio stabile per il carico dei componenti attivi.

- Se il tuo obiettivo principale è la conduttività: Assicurati che il forno raggiunga temperature sufficienti (800–900 °C) per grafitare completamente la rete polimerica e stabilire percorsi di trasporto degli elettroni.

- Se il tuo obiettivo principale è l'attività elettrochimica: Utilizza lo stress termico del processo per indurre intenzionalmente difetti di vacanza di carbonio, che fungono da siti attivi catalitici.

In definitiva, il forno ad atmosfera inerte non è solo un riscaldatore; è uno strumento di precisione per scolpire l'architettura atomica dei materiali di carbonio.

Tabella riassuntiva:

| Fase del processo | Ruolo del forno | Risultato |

|---|---|---|

| Protezione | Sostituisce l'ossigeno con N2/Ar | Previene la combustione e massimizza la resa di carbonio |

| Decomposizione | Riscaldamento preciso (800-1000°C) | Rimuove i componenti volatili e forma lo scheletro di carbonio |

| Sviluppo strutturale | Degasaggio controllato | Crea micropori iniziali e area superficiale specifica |

| Funzionalizzazione | Ristrutturazione termica | Stabilisce la conduttività elettrica e i difetti catalitici |

Eleva la tua ricerca sui materiali di carbonio con KINTEK

Massimizza la tua resa di carbonio e ottieni un controllo strutturale preciso con le soluzioni per forni ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi specializzati Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di atmosfera inerte.

Sia che tu stia sviluppando nanofili conduttivi o adsorbenti ad alta superficie, i nostri sistemi forniscono l'uniformità di temperatura e l'integrità dell'atmosfera critiche per il tuo successo.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché utilizzare il controllo della temperatura a più stadi per la pirolisi REBCO? Prevenire crepe da ritiro del 75% e garantire la densità del film

- Qual è la funzione di un forno di ricottura a atmosfera controllata di tipo a tunnel? Ripristino della duttilità nei tubi di rame

- Quale reazione di dissociazione del metanolo è appropriata per la cementazione o la tempra neutra? Garantire un trattamento termico pulito e controllato

- In che modo il forno a ricottura a scatola con atmosfera controllata espande l'ambito di applicazione dei materiali? Sblocca la lavorazione avanzata dei materiali

- Quale funzione critica svolge un forno di sinterizzazione ad alta temperatura in atmosfera controllata? Ingegneria di combustibili nucleari avanzati

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati

- Come viene utilizzata un'atmosfera riducente nella lavorazione dei metalli? Prevenire l'ossidazione e migliorare la qualità del metallo

- Quando sono tipicamente richiesti i forni a muffola ad atmosfera controllata? Essenziali per il trattamento termico di elevata purezza