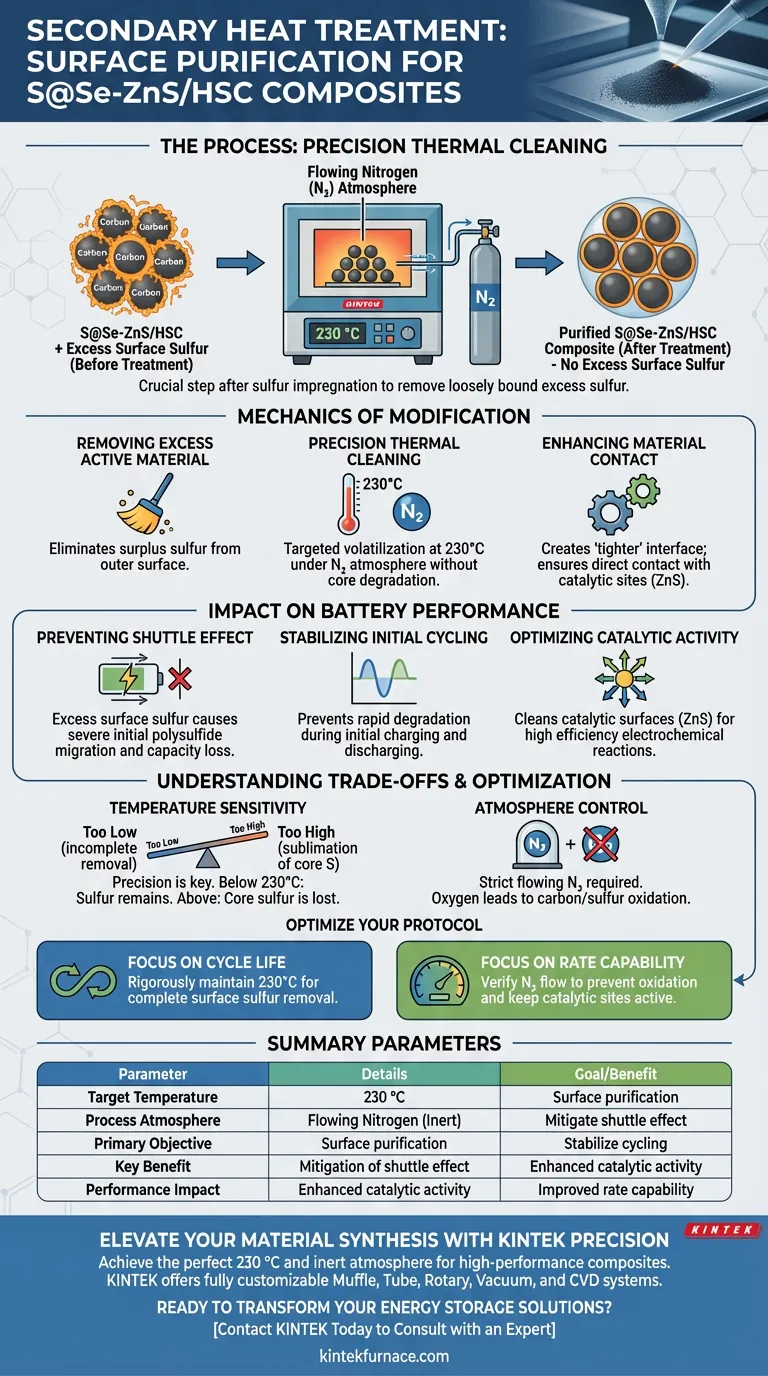

Il trattamento termico secondario funge da fase critica di purificazione superficiale progettata per ottimizzare le prestazioni elettrochimiche del materiale composito. Avvenendo dopo l'impregnazione di zolfo, questo processo prevede il riscaldamento del materiale a 230 °C sotto un'atmosfera di azoto fluente per rimuovere l'eccesso di zolfo attivo aderente all'esterno delle sfere di carbonio.

Questo trattamento termico è essenziale per mitigare l'"effetto navetta". Eliminando lo zolfo superficiale debolmente legato, il processo stabilizza il materiale e garantisce un intimo contatto tra i componenti attivi e i siti catalitici.

La Meccanica della Modifica Superficiale

Rimozione dell'Eccesso di Materiale Attivo

L'obiettivo meccanico primario di questa fase è la rimozione dell'eccesso di zolfo. Durante la precedente fase di impregnazione, l'eccesso di zolfo attivo aderisce inevitabilmente alla superficie esterna delle sfere di carbonio.

Pulizia Termica di Precisione

La temperatura specifica di 230 °C è scelta per colpire questo zolfo superficiale senza degradare il composito centrale. Sotto un'atmosfera di azoto fluente, l'eccesso di materiale viene efficacemente volatilizzato o dislocato.

Miglioramento del Contatto del Materiale

La rimozione dello strato di interferenza dello zolfo superficiale crea un'interfaccia più "stretta". Ciò garantisce che i materiali attivi siano in diretto contatto fisico con i siti catalitici all'interno della struttura composita.

Impatto sulle Prestazioni della Batteria

Prevenzione dell'Effetto Navetta

L'"effetto navetta" è una modalità di guasto comune in cui i polisolfuri solubili migrano all'interno della batteria, causando perdita di capacità. L'eccesso di zolfo superficiale è un importante fattore scatenante di gravi effetti navetta iniziali.

Stabilizzazione del Ciclo Iniziale

Rimuovendo la fonte primaria di polisolfuri solubili prima ancora che la batteria sia assemblata, il materiale viene stabilizzato. Ciò previene il rapido degrado spesso osservato durante i cicli iniziali di carica e scarica.

Ottimizzazione dell'Attività Catalitica

Affinché i siti catalitici (ZnS) funzionino, devono interagire direttamente con i reagenti. Il trattamento termico pulisce le superfici catalitiche, garantendo un'elevata efficienza durante le reazioni elettrochimiche.

Comprensione dei Compromessi

Sensibilità alla Temperatura

La precisione è non negoziabile in questo processo. Se la temperatura scende significativamente al di sotto dei 230 °C, lo zolfo superficiale rimarrà, compromettendo la stabilità; se sale troppo, si rischia di sublimare lo zolfo essenziale immagazzinato *all'interno* dei pori.

Controllo dell'Atmosfera

La dipendenza da un'atmosfera di azoto fluente aggiunge complessità al processo di produzione. Qualsiasi introduzione di ossigeno durante questa fase riscaldata potrebbe portare all'ossidazione delle sfere di carbonio o dello zolfo, rovinando il composito.

Ottimizzazione del Tuo Protocollo di Sintesi

Per garantire il composito S@Se-ZnS/HSC della massima qualità, allinea il tuo processo con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Durata del Ciclo: Mantieni rigorosamente il setpoint di 230 °C per garantire la completa rimozione dello zolfo superficiale, che è il principale motore del precoce fading della capacità.

- Se il tuo obiettivo principale è la Capacità di Velocità: Verifica la portata dell'atmosfera di azoto per prevenire l'ossidazione, garantendo che i siti catalitici rimangano attivi per un rapido trasferimento ionico.

Questa ricottura secondaria non è semplicemente una fase di essiccazione; è la calibrazione strutturale finale necessaria per trasformare una miscela grezza in un materiale di accumulo di energia stabile e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro/Obiettivo | Dettagli |

|---|---|

| Temperatura Obiettivo | 230 °C |

| Atmosfera di Processo | Azoto Fluente (Inerte) |

| Obiettivo Primario | Purificazione superficiale (rimozione dell'eccesso di zolfo attivo) |

| Beneficio Chiave | Mitigazione dell'"effetto navetta" e stabilizzazione del ciclo |

| Impatto sulle Prestazioni | Miglioramento dell'attività catalitica e della capacità di velocità |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Raggiungere il setpoint perfetto di 230 °C e mantenere una rigorosa atmosfera inerte è fondamentale per i materiali compositi ad alte prestazioni. Noi di KINTEK comprendiamo che la precisione è non negoziabile per la ricerca sulle batterie e la scienza dei materiali avanzati.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia scalando la produzione di S@Se-ZnS/HSC o perfezionando complessi protocolli di ricottura, i nostri forni ad alta temperatura forniscono la stabilità termica e il controllo dell'atmosfera necessari per eliminare l'effetto navetta e ottimizzare l'attività catalitica.

Pronto a trasformare le tue miscele grezze in soluzioni di accumulo di energia stabili e ad alte prestazioni?

Contatta KINTEK Oggi per Consultare un Esperto

Guida Visiva

Riferimenti

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i vantaggi di un forno a muffola ad atmosfera nella preparazione di materiali ceramici? Sblocca il controllo preciso per ceramiche superiori

- Perché è necessaria una fornace a atmosfera tubolare per il carbonio duro drogato con zolfo? Sintesi di carbonio di precisione master

- Come vengono utilizzate le fornaci a atmosfera nell'industria del vetro? Aumentare la resistenza e l'efficienza nella produzione del vetro

- Che cos'è un forno a atmosfera a controllo programmato? Padroneggiare il trattamento termico di precisione per i materiali avanzati

- Per quali materiali è adatto il forno sperimentale a cassetta con atmosfera controllata? Ideale per Metalli, Ceramiche e Materiali Avanzati

- Qual è la funzione di un'atmosfera di Argon ad alta pressione? Padronanza della purezza di leghe complesse con fusione di precisione

- Perché un forno di nitrurazione a gas dotato di un sistema di controllo dell'atmosfera viene utilizzato per le leghe di titanio? Garantire la precisione

- Come influisce un forno di ricottura a temperatura controllata di precisione sulla dimensione dei grani dell'acciaio TWIP?