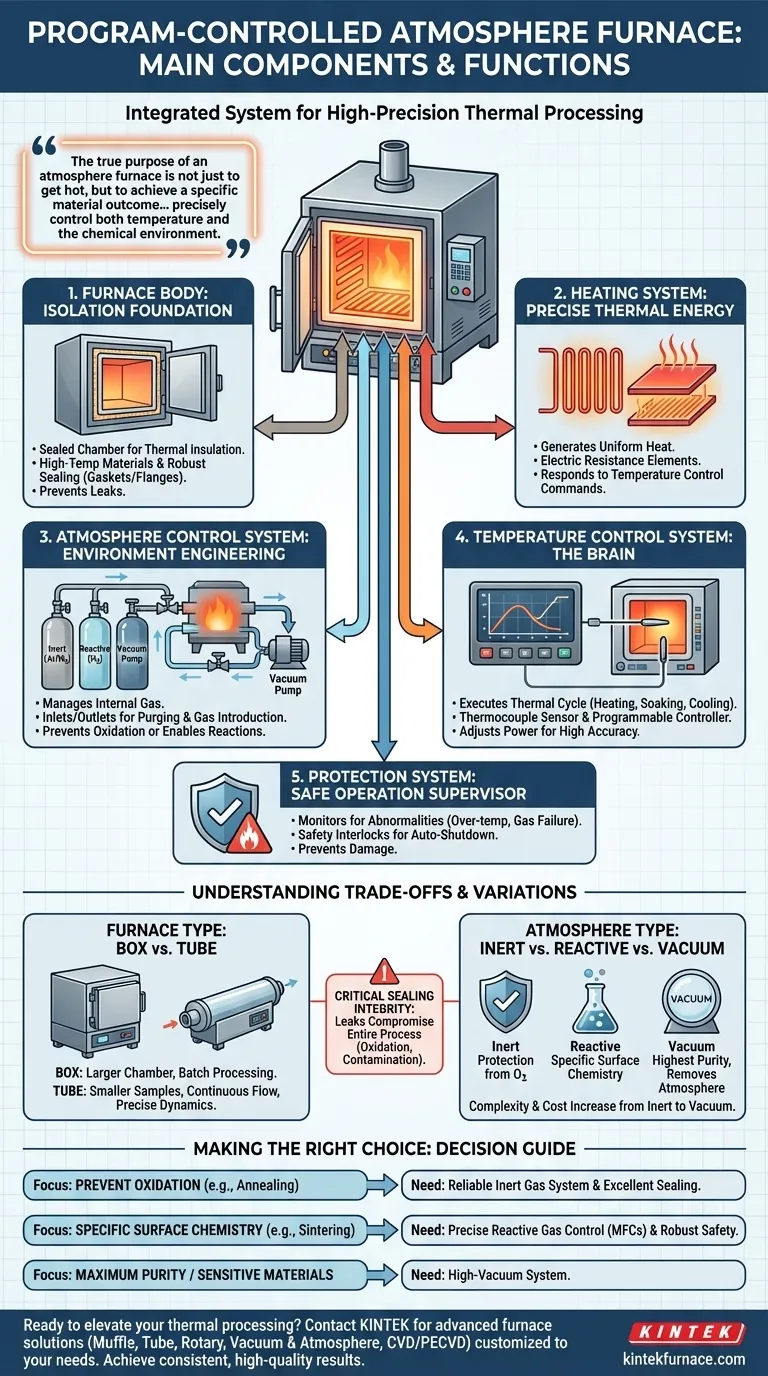

Nella sua essenza, un forno a atmosfera controllata programmabile è un sistema integrato progettato per trattamenti termici di alta precisione. I suoi componenti principali sono il corpo del forno che fornisce una camera sigillata, un sistema di riscaldamento per generare alte temperature, un sistema di controllo dell'atmosfera per gestire l'ambiente gassoso interno e un sistema di controllo della temperatura per eseguire profili precisi di riscaldamento e raffreddamento.

Il vero scopo di un forno a atmosfera non è solo quello di scaldarsi, ma di ottenere un risultato specifico per il materiale. Ciò è possibile solo quando i suoi componenti lavorano in concerto per controllare con precisione sia la temperatura che l'ambiente chimico, prevenendo reazioni indesiderate come l'ossidazione.

L'Anatomia del Controllo: Decostruire il Forno

Per comprendere come questi forni ottengano risultati così precisi, dobbiamo esaminare ciascun sistema di componenti principale e la sua funzione specifica. Non sono parti indipendenti, ma un'unità coesa.

Il Corpo del Forno: La Base dell'Isolamento

Il corpo del forno, o camera, è la struttura fisica che contiene il processo. Ha tipicamente una forma a scatola o a tubo.

Il suo ruolo principale è duplice: isolamento termico per trattenere il calore in modo efficiente e fornire un involucro sigillato per contenere l'atmosfera controllata. Ciò richiede materiali resistenti alle alte temperature e robusti meccanismi di tenuta, come guarnizioni in silicone o flange saldate, per prevenire perdite.

Il Sistema di Riscaldamento: Generare Energia Termica Precisa

Il sistema di riscaldamento è responsabile della generazione del calore richiesto. Ciò si ottiene più spesso con elementi a resistenza elettrica, come fili riscaldanti o piastre in carburo di silicio, posizionati per garantire una distribuzione uniforme della temperatura.

Sebbene questi elementi creino il calore, non lo controllano. Il loro compito è semplicemente quello di rispondere ai comandi inviati dal sistema di controllo della temperatura.

Il Sistema di Controllo dell'Atmosfera: Ingegnerizzare l'Ambiente

Questa è la caratteristica distintiva di un forno a atmosfera. Il sistema di controllo dell'atmosfera gestisce il gas all'interno della camera per creare un ambiente chimico specifico.

È costituito da prese e scarichi di gas che consentono di spurgare la camera dall'aria ambiente e di introdurre il gas desiderato. Questo può essere un gas inerte come Argon o Azoto per prevenire l'ossidazione, o un gas reattivo come l'Idrogeno per partecipare a un processo chimico come la riduzione o la brasatura.

Il Sistema di Controllo della Temperatura: Il Cervello dell'Operazione

Il sistema di controllo della temperatura governa l'intero ciclo termico. Utilizza un sensore, tipicamente una termocoppia, per misurare la temperatura interna in tempo reale.

Queste informazioni vengono inviate a un controllore programmabile, che confronta la temperatura effettiva con il punto di riferimento desiderato nel programma. Regola quindi la potenza degli elementi riscaldanti per seguire con elevata precisione le rampe di riscaldamento, mantenimento e raffreddamento preprogrammate.

Il Sistema di Protezione: Garantire un Funzionamento Sicuro

Infine, un sistema di protezione funge da supervisore di sicurezza. Monitora condizioni anomale, come eventi di sovratemperatura o guasti al sistema del gas.

Questo sistema include spesso interblocchi di sicurezza che possono spegnere il forno per prevenire danni alle apparecchiature, al materiale in lavorazione o alla struttura.

Comprendere i Compromessi e le Variazioni

Non tutti i forni a atmosfera sono costruiti allo stesso modo. Il progetto specifico dipende fortemente dall'applicazione prevista, portando a compromessi importanti.

Tipo di Forno: A Scatola vs. A Tubo

La forma fisica del forno è un differenziatore primario. Un forno a scatola offre una camera più grande, ideale per la lavorazione di lotti di pezzi o componenti singoli più grandi.

Un forno a tubo utilizza una camera cilindrica, più adatta a campioni più piccoli, lavorazioni continue in cui i materiali vengono spinti attraverso il tubo o applicazioni che richiedono una dinamica di flusso del gas molto precisa.

Tipo di Atmosfera: Inerte vs. Reattiva vs. Vuoto

La complessità del sistema atmosferico è un fattore importante di costo e prestazioni. Un sistema a gas inerte è il più comune, progettato puramente per la protezione dall'ossigeno.

Un sistema a gas reattivo è più complesso, spesso richiede controllori di flusso di massa per miscelare i gas per processi come la cementazione. Un forno a vuoto, un parente stretto, utilizza pompe per rimuovere quasi tutta l'atmosfera, offrendo il massimo livello di purezza ma a un costo e una complessità notevolmente superiori.

Il Ruolo Critico dell'Integrità della Tenuta

Un punto comune di guasto è la guarnizione. Una piccola perdita in una guarnizione della porta o in un raccordo può compromettere l'intero processo consentendo l'ingresso di ossigeno o umidità nella camera. Ciò mina lo scopo del sistema di controllo dell'atmosfera, portando a ossidazione, contaminazione e risultati incoerenti.

Fare la Scelta Giusta per la Tua Applicazione

La configurazione ideale del forno dipende interamente dai tuoi obiettivi di lavorazione dei materiali. La scelta dei componenti dovrebbe essere guidata dal risultato specifico che devi ottenere.

- Se la tua attenzione principale è prevenire l'ossidazione su materiali standard (es. ricottura): Un forno con un sistema a gas inerte affidabile (Azoto o Argon) ed eccellente tenuta è il requisito più critico.

- Se la tua attenzione principale è ottenere una chimica superficiale specifica (es. sinterizzazione con leganti): Hai bisogno di un sistema di controllo del gas reattivo preciso, potenzialmente con controllori di flusso di massa e un robusto protocollo di sicurezza.

- Se la tua attenzione principale è la lavorazione di materiali altamente sensibili o il raggiungimento della massima purezza: È necessario un sistema ad alto vuoto per eliminare quasi tutti i contaminanti atmosferici prima di riempire con un gas di processo di elevata purezza.

Comprendere come questi componenti funzionano come sistema integrato è la chiave per ottenere risultati consistenti e di alta qualità nei tuoi processi termici.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Corpo del Forno | Fornisce una camera sigillata per l'isolamento termico | Materiali resistenti alle alte temperature, tenuta robusta |

| Sistema di Riscaldamento | Genera e distribuisce il calore uniformemente | Elementi a resistenza elettrica, riscaldamento uniforme |

| Sistema di Controllo dell'Atmosfera | Gestisce l'ambiente gassoso interno | Prese/scarichi di gas, gas inerti o reattivi |

| Sistema di Controllo della Temperatura | Esegue profili precisi di riscaldamento/raffreddamento | Sensore a termocoppia, controllore programmabile |

| Sistema di Protezione | Garantisce un funzionamento sicuro e previene danni | Interblocchi di sicurezza, monitoraggio delle anomalie |

Pronto a elevare il tuo trattamento termico con precisione? Contatta KINTEK oggi stesso per discutere come le nostre soluzioni avanzate di forni ad alta temperatura—inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD—possono essere personalizzate per soddisfare le tue esigenze sperimentali uniche. Sfruttando una R&S eccezionale e la produzione interna, garantiamo prestazioni affidabili e design su misura per diversi laboratori. Contattaci ora per ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico