Il controllo preciso delle portate del gas di trasporto è il fattore determinante nella gestione dell'ambiente di energia cinetica all'interno di un sistema di deposizione chimica da vapore (CVD). Per il disolfuro di molibdeno a doppio strato attorcigliato (TB-MoS2), la portata influenza direttamente la turbolenza e la frequenza delle collisioni molecolari, creando le condizioni energetiche specifiche richieste per la nucleazione di strutture attorcigliate anziché cristalli allineati standard.

Le basse portate del gas di trasporto, se combinate con il confinamento spaziale, inducono un effetto di riflusso che aumenta significativamente l'energia di collisione tra le molecole reagenti. Questo stato energetico elevato è il requisito fondamentale per la nucleazione e la crescita ad alta resa di MoS2 a doppio strato attorcigliato.

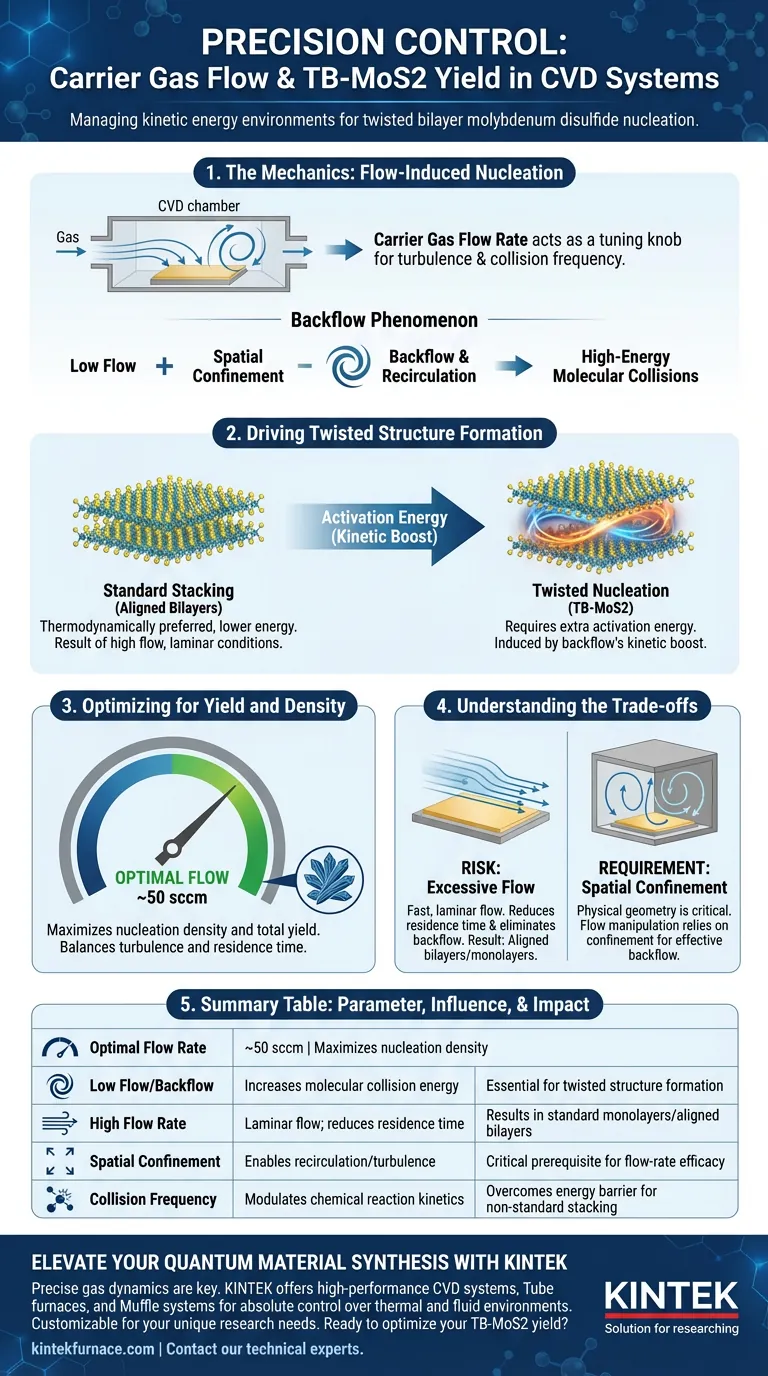

La meccanica della nucleazione indotta dal flusso

Per capire perché la portata determina la resa, è necessario guardare oltre il semplice trasporto di gas ed esaminare la fluidodinamica che si verifica a livello del substrato.

Regolazione della turbolenza e delle collisioni

La portata del gas di trasporto agisce come una manopola di regolazione per la natura caotica dell'ambiente all'interno della camera CVD. Determina il livello di turbolenza sperimentato dalle molecole precursori.

Quando la portata viene modulata efficacemente, altera la frequenza con cui le molecole precursori collidono tra loro e con il substrato. Questa frequenza di collisione è una variabile critica nella cinetica delle reazioni chimiche.

Il fenomeno del riflusso

Il riferimento primario evidenzia un'interazione specifica tra la portata e il "confinamento spaziale". Abbassare semplicemente il flusso non è sufficiente; la geometria è importante.

In un ambiente confinato, una portata inferiore innesca il riflusso. Ciò significa che il gas non passa semplicemente sopra il substrato; ricircola. Questa ricircolazione crea un ambiente denso e ad alta energia in cui i reagenti interagiscono più vigorosamente.

Guidare la formazione di strutture attorcigliate

Creare un doppio strato "attorcigliato" è energeticamente diverso dal creare un doppio strato standard e allineato. La portata fornisce l'energia necessaria per colmare questo divario.

Superare la barriera energetica

L'impilamento standard (impilamento Bernal) è spesso lo stato termodinamicamente preferito e a più bassa energia. Per indurre la nucleazione attorcigliata, il sistema richiede energia aggiuntiva.

Il riflusso causato da portate inferiori aumenta l'energia di collisione tra le molecole. Questo impulso cinetico fornisce l'energia di attivazione necessaria per promuovere la nucleazione attorcigliata, spingendo il sistema fuori dal suo allineamento predefinito e nella configurazione attorcigliata desiderata.

Ottimizzazione per resa e densità

La precisione è fondamentale. La relazione tra flusso e resa non è lineare; è specifica.

I dati di riferimento suggeriscono che mantenere una portata di circa 50 sccm è ottimale. A questa velocità specifica, l'equilibrio tra turbolenza e tempo di residenza massimizza sia la resa (quantità totale) sia la densità dei cristalli di TB-MoS2.

Comprendere i compromessi

Sebbene le basse portate siano vantaggiose per questa specifica applicazione, devono essere attentamente bilanciate con la stabilità del processo.

Il rischio di flusso eccessivo

Se la portata del gas di trasporto è troppo elevata, il flusso diventa laminare e veloce. Ciò riduce il tempo di residenza dei precursori ed elimina l'effetto di riflusso.

Senza riflusso, l'energia di collisione diminuisce. Di conseguenza, il sistema manca dell'energia necessaria per nucleare strutture attorcigliate, risultando probabilmente in monolayer standard o doppi strati allineati.

La necessità di confinamento

È fondamentale notare che la manipolazione della portata si basa sul confinamento spaziale per essere efficace.

Abbassare la portata in una configurazione aperta e non confinata potrebbe non generare il riflusso necessario. La geometria fisica dell'allestimento e la portata sono variabili interdipendenti; non si può ottimizzare l'uno senza l'altro.

Fare la scelta giusta per il tuo obiettivo

Ottenere TB-MoS2 ad alta resa richiede di spostare l'attenzione dall'efficienza del semplice trasporto alla gestione dell'energia cinetica.

- Se il tuo obiettivo principale è generare strutture attorcigliate: Dai priorità a una portata inferiore (circa 50 sccm) per indurre il riflusso e la turbolenza necessari.

- Se il tuo obiettivo principale è l'allestimento sperimentale: Assicurati che il tuo sistema CVD utilizzi un ambiente di confinamento spaziale, poiché le basse portate da sole potrebbero non essere sufficienti a innescare collisioni ad alta energia.

Trattando il gas di trasporto non solo come mezzo di trasporto, ma come fonte di energia cinetica, puoi ingegnerizzare con successo la crescita di materiali quantistici complessi e attorcigliati.

Tabella riassuntiva:

| Parametro | Influenza sulla crescita di TB-MoS2 | Impatto sulla resa |

|---|---|---|

| Portata ottimale | ~50 sccm | Massimizza la densità di nucleazione |

| Bassa portata/Riflusso | Aumenta l'energia di collisione molecolare | Essenziale per la formazione di strutture attorcigliate |

| Elevata portata | Flusso laminare; riduce il tempo di residenza | Risulta in monolayer standard/doppi strati allineati |

| Confinamento spaziale | Consente ricircolo/turbolenza | Prerequisito critico per l'efficacia della portata |

| Frequenza di collisione | Modula la cinetica delle reazioni chimiche | Supera la barriera energetica per l'impilamento non standard |

Eleva la tua sintesi di materiali quantistici con KINTEK

La precisa dinamica dei gas fa la differenza tra cristalli standard e doppi strati attorcigliati ad alta resa. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi CVD, forni a tubo e sistemi a muffola ad alte prestazioni progettati per darti il controllo assoluto sui tuoi ambienti termici e fluidi.

Sia che tu abbia bisogno di configurazioni di confinamento spaziale personalizzate o di un controllo preciso del flusso di massa, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua resa di TB-MoS2? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Manzhang Xu, Wei Huang. Reconfiguring nucleation for CVD growth of twisted bilayer MoS2 with a wide range of twist angles. DOI: 10.1038/s41467-023-44598-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Come funziona l'infiltrazione chimica da vapore? Una guida alla produzione di compositi ad alte prestazioni

- Quali sono i principali tipi di processi CVD? Confronta APCVD, LPCVD, PECVD e MOCVD per il tuo laboratorio

- Che tipo di alimentatore viene utilizzato nei forni CVD? Scopri i sistemi SCR di precisione per film sottili superiori

- In che modo un sistema di deposizione chimica da vapore (CVD) contribuisce alla sintesi di CNT ad alte prestazioni?

- Qual è la funzione di un tubo di quarzo ad alta purezza nella CVD? Ottimizzare la sintesi di grafene a doppio strato

- Quali tipi di precursori di rivestimento vengono utilizzati nel processo di deposizione CVD? Classi essenziali per una qualità del film superiore

- Come si confronta la CVD con altri metodi di rivestimento come la PVD? Scopri la soluzione migliore per la tua applicazione

- Come funziona la deposizione chimica da vapore termica? Scopri la deposizione di film sottili ad alta purezza