Nel suo nucleo, la deposizione chimica da vapore (CVD) si basa su precursori chimici volatili che trasportano gli elementi desiderati su un substrato in forma gassosa. Le classi di precursori più comuni sono gli alogenuri metallici, gli idruri e i metalorganici, ciascuno selezionato in base alle proprietà del film richieste e alle condizioni di processo.

La selezione di un precursore CVD è la decisione singola più critica nella progettazione di un processo di deposizione. Essa determina non solo le proprietà finali del rivestimento, ma anche la temperatura richiesta, i potenziali contaminanti e i protocolli di sicurezza coinvolti.

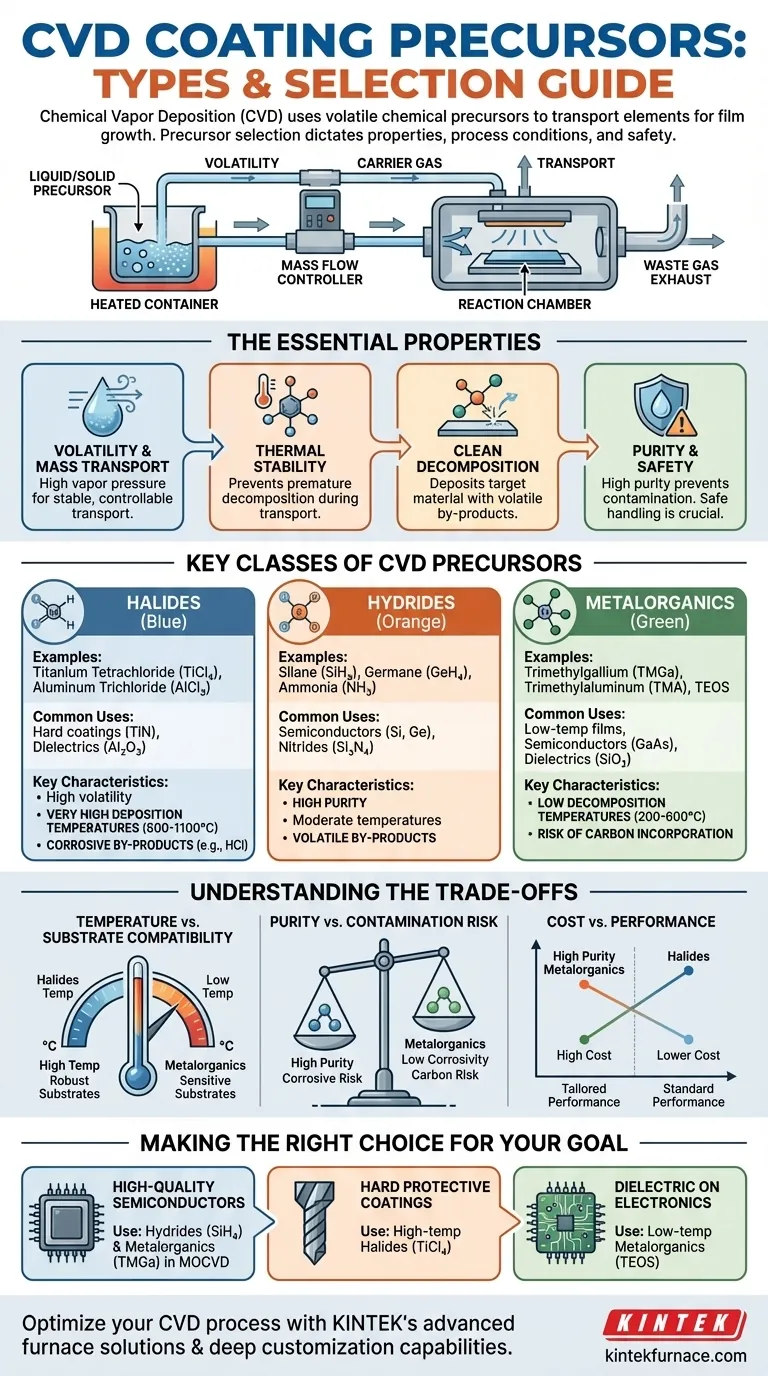

Proprietà Essenziali di un Precursore CVD

Prima di classificare i precursori, è fondamentale comprendere cosa rende un composto adatto alla CVD. Il precursore ideale è un equilibrio attentamente bilanciato di diverse caratteristiche chiave.

Volatilità e Trasporto di Massa

Un precursore deve avere una pressione di vapore sufficientemente elevata a temperature moderate. Ciò gli consente di vaporizzare facilmente e di essere trasportato nella camera di reazione utilizzando un gas di trasporto, garantendo un flusso di materiale stabile e controllabile.

Stabilità Termica

Il composto deve essere sufficientemente stabile da non decomporsi durante la vaporizzazione o il trasporto. La decomposizione prematura porta alla formazione di polvere nelle linee del gas anziché alla crescita del film sul substrato.

Decomposizione Pulita

Sulla superficie del substrato, il precursore deve decomporsi in modo pulito ed efficiente alla temperatura desiderata. Questa reazione dovrebbe depositare il materiale target formando sottoprodotti volatili che possono essere facilmente spazzati via.

Purezza e Sicurezza

I precursori devono essere disponibili in alta purezza per prevenire il drogaggio involontario o la contaminazione del film finale. Inoltre, la loro manipolazione, tossicità e natura corrosiva sono considerazioni critiche per la sicurezza e le apparecchiature.

Classi Chiave di Precursori CVD

I precursori sono generalmente raggruppati in base alla loro struttura chimica. Ogni classe offre un insieme distinto di vantaggi e svantaggi.

Alogenuri

Questa è una categoria di precursori classica e ampiamente utilizzata. Sono composti formati tra un metallo o un semimetallo e un elemento alogeno (es. Cloro, Fluoro).

Gli esempi forniti nel tuo riferimento, Tetracloruro di Titanio (TiCl₄) per i rivestimenti in TiN e Tricloruro di Alluminio (AlCl₃) per l'Al₂O₃, sono illustrazioni perfette. Gli alogenuri sono spesso molto volatili ma tipicamente richiedono alte temperature di deposizione.

Idruri

Gli idruri sono composti di un elemento con idrogeno. Sono fondamentali per la deposizione di molti materiali semiconduttori chiave.

Esempi comuni includono il Silano (SiH₄) per il silicio, il Germano (GeH₄) per il germanio e l'Ammoniaca (NH₃), che funge da fonte di azoto per film nitruro come Si₃N₄ o GaN.

Metalorganici

Conosciuti anche come organometallici, sono composti con un legame metallo-carbonio. Questa è una classe estremamente ampia e versatile, che costituisce la base della CVD Metalorganica (MOCVD).

Sono apprezzati per le loro temperature di decomposizione più basse. Esempi chiave includono il Trimetilgallio (TMGa) per GaAs, il Trimetilalluminio (TMA) per Al₂O₃ e il Tetraetossisilano (TEOS) per il biossido di silicio (SiO₂).

Comprendere i Compromessi

Nessun precursore è perfetto. La scelta comporta sempre un bilanciamento di fattori in competizione basati sull'applicazione specifica.

Temperatura vs. Compatibilità con il Substrato

Gli alogenuri spesso producono film cristallini di alta qualità, ma richiedono temperature molto elevate (600-1100°C). Ciò limita il loro utilizzo a substrati termicamente robusti come i wafer di silicio o le ceramiche.

I metalorganici si decompongono a temperature molto più basse (200-600°C), consentendo la deposizione su materiali sensibili alla temperatura come polimeri o dispositivi elettronici pre-elaborati.

Purezza vs. Rischio di Contaminazione

Gli alogenuri e gli idruri possono offrire una purezza eccezionalmente elevata. Tuttavia, i precursori alogenuri generano sottoprodotti altamente corrosivi come l'acido cloridrico (HCl), che può danneggiare le apparecchiature e incorporarsi nel film.

I metalorganici evitano sottoprodotti corrosivi, ma comportano un rischio intrinseco di incorporazione di carbonio nel film, che può degradare le proprietà elettriche o ottiche se non gestito attentamente.

Costo vs. Prestazioni

I precursori ad alta purezza, in particolare i metalorganici complessi, possono essere estremamente costosi. Per alcune applicazioni industriali su larga scala, si può scegliere un precursore a costo inferiore anche se richiede condizioni di processo più impegnative o comporta una qualità del film leggermente inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta del precursore è fondamentalmente legata al risultato che vuoi ottenere.

- Se la tua attenzione principale sono i film epitassiali di alta qualità per semiconduttori: Probabilmente utilizzerai una combinazione di idruri (SiH₄, AsH₃) e metalorganici (TMGa) in un processo MOCVD o alogenuri per alcuni processi al silicio.

- Se la tua attenzione principale sono i rivestimenti duri e protettivi su utensili metallici: La CVD ad alta temperatura che utilizza alogenuri robusti ed economici come TiCl₄ è lo standard industriale.

- Se la tua attenzione principale è depositare un film dielettrico su un dispositivo elettronico finito: È necessario un processo a bassa temperatura che utilizzi un precursore metalorganico come TEOS per evitare di danneggiare i circuiti sottostanti.

In definitiva, il precursore è l'ingrediente fondamentale che definisce le possibilità e i limiti dell'intero processo CVD.

Tabella Riassuntiva:

| Classe di Precursore | Esempi Chiave | Usi Comuni | Caratteristiche Principali |

|---|---|---|---|

| Alogenuri | TiCl₄, AlCl₃ | Rivestimenti duri, TiN, Al₂O₃ | Alta volatilità, alta temperatura, sottoprodotti corrosivi |

| Idruri | SiH₄, NH₃ | Semiconduttori, Si, nitruri | Alta purezza, temperatura moderata, sottoprodotti volatili |

| Metalorganici | TMGa, TEOS | Film a bassa temperatura, GaAs, SiO₂ | Bassa temperatura di decomposizione, rischio di incorporazione di carbonio |

Pronto a ottimizzare il tuo processo CVD con i precursori giusti? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. Le nostre capacità di personalizzazione approfondita garantiscono che soddisfiamo le tue esigenze sperimentali uniche, fornendo un controllo preciso della temperatura, una qualità del film migliorata e una maggiore sicurezza. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono elevare le prestazioni e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio