In sostanza, la differenza principale tra la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) risiede nei loro meccanismi fondamentali. La CVD utilizza reazioni chimiche in fase gassosa per far crescere un film solido su una superficie riscaldata, consentendo al rivestimento di "fluire" dentro e intorno a forme complesse. Al contrario, la PVD è un processo fisico, a linea di vista, che trasferisce materiale da una sorgente solida a un substrato sottovuoto, simile alla verniciatura a spruzzo a livello atomico.

La scelta tra CVD e PVD non riguarda quale sia "migliore", ma quale sia appropriato per il compito. La CVD eccelle nel rivestire uniformemente pezzi complessi e resistenti al calore tramite una reazione chimica, mentre la PVD offre un metodo a temperatura più bassa per depositare film eccezionalmente puri sulle superfici all'interno della sua linea di vista.

Il Processo Fondamentale: Chimico vs. Fisico

La distinzione fondamentale che determina tutte le altre differenze tra questi due metodi è il modo in cui il materiale di rivestimento arriva e si forma sulla superficie del pezzo, noto anche come substrato.

Come Funziona la CVD: Una Reazione Chimica

La CVD è un processo in cui precursori volatili in forma gassosa vengono introdotti in una camera di reazione contenente un substrato riscaldato.

L'alta temperatura fornisce l'energia necessaria per innescare una reazione chimica tra i gas. Questa reazione produce un nuovo materiale solido che si deposita sul substrato, formando un film sottile.

Poiché ciò avviene in fase gassosa, il rivestimento può penetrare nell'intera camera, coprendo uniformemente tutte le superfici esposte, inclusi complessi canali interni e geometrie intricate. Non è limitato dalla linea di vista.

Come Funziona la PVD: Un Trasferimento Fisico

La PVD comprende una famiglia di metodi di deposizione sottovuoto in cui un materiale sorgente solido o liquido viene vaporizzato e quindi trasportato al substrato.

Questo è un processo fisico: non sono previste reazioni chimiche per formare il film. Il materiale viene espulso da una sorgente (il "target") e viaggia in linea retta finché non impatta il substrato, dove si condensa nuovamente in un film solido.

Questa natura a linea di vista significa che la PVD è eccellente per rivestire superfici piane o leggermente curve, ma fatica a rivestire sottosquadri, angoli acuti o l'interno di un tubo stretto.

Differenziatori Chiave nelle Prestazioni

Comprendere la differenza di processo aiuta a spiegare i risultati pratici per il tuo pezzo. La decisione di utilizzare CVD o PVD si basa su queste caratteristiche chiave di prestazione.

Conformità e Geometria

La CVD ha una conformità superiore. Poiché si basa su una reazione in fase gassosa, può produrre uno spessore del rivestimento molto uniforme su pezzi con forme estremamente complesse, fori ciechi e passaggi interni.

La PVD è un processo a linea di vista. Questo limita la sua capacità di rivestire uniformemente geometrie complesse. Le aree non direttamente "visibili" al materiale sorgente riceveranno poco o nessun rivestimento.

Temperatura e Compatibilità del Substrato

La PVD è un processo a temperatura più bassa. Questo la rende adatta a una gamma più ampia di materiali, inclusi plastiche sensibili alla temperatura, alcune leghe e altri substrati che verrebbero danneggiati dal calore elevato.

La CVD è un processo ad alta temperatura. Il calore è necessario per guidare la reazione chimica. Ciò limita il suo utilizzo a substrati che possono sopportare queste temperature elevate, come acciaio inossidabile, ceramiche e alcune leghe robuste.

Purezza e Composizione del Film

La PVD generalmente produce film di purezza superiore. Poiché si tratta di un trasferimento fisico di un materiale sorgente noto in un alto vuoto, c'è meno possibilità che contaminanti o sottoprodotti vengano incorporati nel film. Ciò consente un controllo preciso sulle proprietà del rivestimento.

I film CVD possono contenere impurità. Le reazioni chimiche possono talvolta essere incomplete o avere reazioni secondarie, lasciando potenzialmente prodotti chimici o sottoprodotti residui nel rivestimento finale.

Adesione e Durabilità

La CVD crea un forte legame chimico. Il rivestimento non è semplicemente appoggiato sulla superficie; reagisce chimicamente con la superficie. Ciò di solito si traduce in un'adesione superiore.

I film PVD aderiscono tramite legame atomico, ma è un legame fisico. Sebbene l'adesione PVD sia molto buona per la maggior parte delle applicazioni, il legame chimico formato dalla CVD è spesso considerato più robusto.

Comprendere i Compromessi e i Limiti

Nessun processo è perfetto. Scegliere correttamente significa essere consapevoli dei compromessi intrinseci di ciascun metodo.

Il Limite ad Alta Temperatura della CVD

Lo svantaggio principale della CVD è la sua dipendenza dalle alte temperature. Questo esclude immediatamente molti materiali e può alterare le proprietà del substrato stesso.

Il Limite della Linea di Vista della PVD

Per la PVD, il limite principale è la geometria. Se è necessario rivestire l'interno di un componente o un pezzo con caratteristiche profonde e strette, la PVD spesso non è un'opzione praticabile senza meccanismi di rotazione del pezzo complessi e costosi.

Complessità del Processo e Sicurezza

I processi CVD possono essere più complessi, coinvolgendo la gestione di precursori gassosi reattivi e talvolta pericolosi. Ciò richiede rigorosi protocolli di sicurezza. La PVD è meccanicamente più semplice e generalmente presenta meno rischi chimici.

Mascheratura e Rivestimento Selettivo

È molto difficile mascherare aree su un pezzo per prevenire il rivestimento durante un processo CVD, poiché il gas reattivo penetrerà quasi ovunque. La PVD, essendo a linea di vista, è molto più facile da mascherare per il rivestimento selettivo.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà la tecnologia di rivestimento ottimale. Usa queste linee guida per prendere una decisione lucida.

- Se la tua priorità principale è rivestire geometrie interne complesse: La CVD è la scelta corretta grazie alla sua natura non a linea di vista e all'eccellente conformità.

- Se la tua priorità principale è rivestire materiali sensibili al calore: La PVD è la scelta necessaria perché opera a temperature significativamente più basse.

- Se la tua priorità principale è ottenere la massima purezza del film possibile: La PVD offre un controllo più preciso e un ambiente di deposizione più pulito.

- Se la tua priorità principale è creare il legame chimico più forte possibile con un substrato resistente al calore: La CVD fornisce un'adesione superiore attraverso la sua reazione chimica con la superficie.

Comprendendo questi principi fondamentali, puoi selezionare con fiducia il metodo di deposizione che si allinea perfettamente con i tuoi obiettivi di ingegneria.

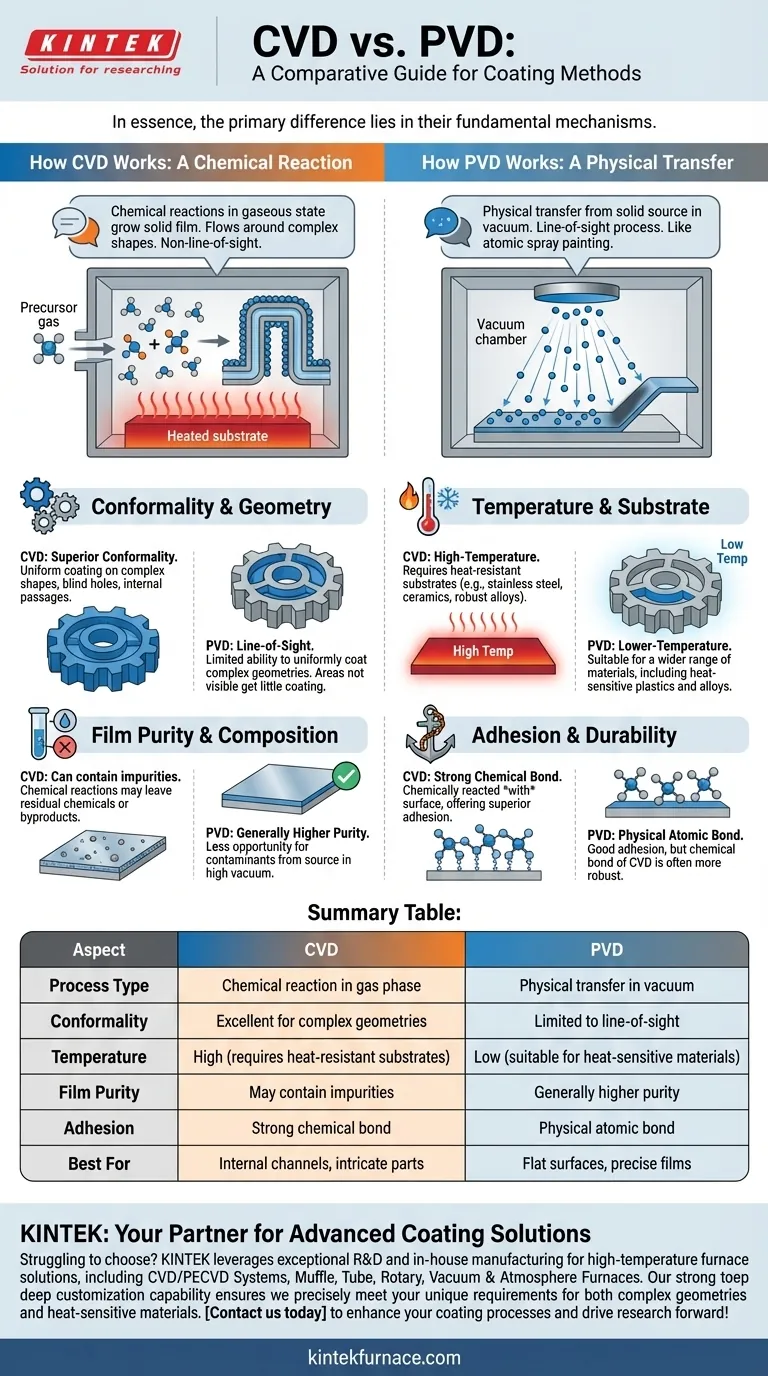

Tabella Riassuntiva:

| Aspetto | CVD | PVD |

|---|---|---|

| Tipo di Processo | Reazione chimica in fase gassosa | Trasferimento fisico sottovuoto |

| Conformità | Eccellente per geometrie complesse | Limitata alla linea di vista |

| Temperatura | Alta (richiede substrati resistenti al calore) | Bassa (adatto a materiali sensibili al calore) |

| Purezza del Film | Può contenere impurità | Generalmente maggiore purezza |

| Adesione | Forte legame chimico | Legame atomico fisico |

| Ideale per | Canali interni, pezzi intricati | Superfici piane, film precisi |

Hai difficoltà a scegliere tra CVD e PVD per le esigenze di rivestimento del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo esattamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con geometrie complesse o materiali sensibili al calore. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di rivestimento e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura