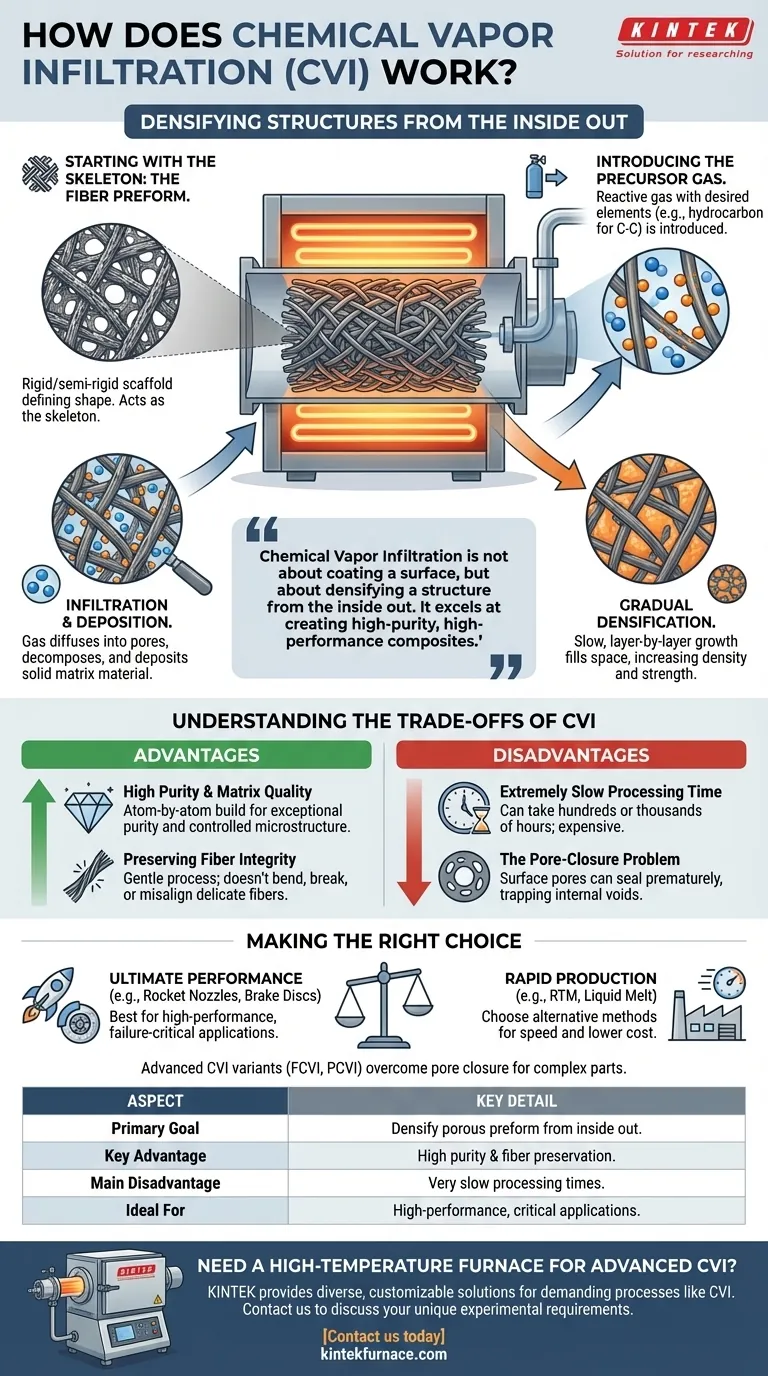

Nella sua essenza, l'Infiltrazione Chimica da Vapore (CVI) è un processo di produzione utilizzato per costruire un materiale solido denso all'interno di una struttura fibrosa porosa. Funziona posizionando una "preforma" di fibre, simile a un'impalcatura di fibre di carbonio o ceramiche, in un forno ad alta temperatura e introducendo un gas reattivo. Questo gas penetra nei pori della preforma e si decompone, depositando un materiale di matrice solida direttamente sulle fibre e riempiendo gradualmente lo spazio vuoto.

L'Infiltrazione Chimica da Vapore non riguarda il rivestimento di una superficie, ma la densificazione di una struttura dall'interno verso l'esterno. Eccelle nella creazione di compositi ad alta purezza e ad alte prestazioni senza danneggiare lo scheletro fibroso, ma questa precisione comporta il costo significativo di tempi di lavorazione molto lunghi.

L'Obiettivo della CVI: Costruire un Composito dall'Interno verso l'Esterno

Lo scopo fondamentale della CVI è trasformare una preforma fibrosa leggera e porosa in un materiale composito solido, denso e incredibilmente robusto. Ciò si ottiene attraverso un processo meticoloso e a più fasi.

Iniziare dallo Scheletro: La Preforma Fibrosa

Il processo inizia con una preforma, che è una struttura rigida o semirigida realizzata con fibre tessute o non tessute. Questa preforma funge da scheletro per il componente finale, definendone la forma e fornendo la sua resistenza direzionale primaria. I materiali comuni includono fibre di carbonio, carburo di silicio (SiC) o allumina.

Introduzione del Gas Precursore

La preforma fibrosa viene posizionata all'interno di un forno reattore. Viene quindi introdotto un gas precursore accuratamente scelto. Questo gas contiene gli elementi chimici necessari per formare la matrice solida desiderata. Ad esempio, per creare una matrice di carbonio in una preforma di fibre di carbonio (per un composito Carbonio-Carbonio), si utilizza un gas idrocarburico come metano o propano.

La Fase di Infiltrazione e Deposizione

Questa è la fase critica. Le molecole del gas precursore diffondono nella rete di pori attraverso tutta la preforma. L'alta temperatura all'interno del forno innesca una reazione chimica, causando la decomposizione del gas. Il componente solido del gas, ad esempio gli atomi di carbonio derivanti dal metano, si deposita direttamente sulla superficie delle singole fibre.

Densificazione Graduale

Questa deposizione non è istantanea. È un processo di crescita lento, strato dopo strato. Man mano che il materiale della matrice si accumula sulle fibre, i pori all'interno della preforma diventano progressivamente più piccoli. Le fibre vengono legate tra loro dalla matrice appena formata, aumentando la densità e la resistenza dell'intero componente.

Comprendere i Compromessi della CVI

Come ogni processo di produzione avanzato, la CVI comporta una serie specifica di vantaggi e svantaggi che la rendono adatta ad alcune applicazioni ma impraticabile per altre.

Vantaggio: Alta Purezza e Qualità della Matrice

Poiché la matrice è costruita atomo per atomo da una fase gassosa, il materiale risultante è eccezionalmente puro e presenta una microstruttura altamente controllata. Ciò porta a proprietà termiche e meccaniche superiori rispetto ai materiali della matrice formati con metodi a base liquida.

Vantaggio: Preservazione dell'Integrità Fibrosa

La CVI è un processo delicato e a basso stress. A differenza dei metodi che comportano l'introduzione forzata di metallo fuso o resina viscosa in una preforma ad alta pressione, la CVI non piega, rompe o disallinea le delicate fibre. Ciò preserva l'integrità strutturale prevista dello scheletro fibroso.

Svantaggio: Tempo di Lavorazione Estremamente Lento

Lo svantaggio principale della CVI è la sua velocità. Il processo si basa sulla lenta diffusione del gas in pori minuscoli e sulla deposizione graduale. La densificazione completa di un pezzo può richiedere centinaia o addirittura migliaia di ore, rendendola costosa e inadatta alla produzione ad alto volume.

Svantaggio: Il Problema della Chiusura dei Pori

Nella forma più semplice di CVI, la deposizione può avvenire più rapidamente sulle superfici esterne della preforma. Ciò può causare la sigillatura prematura dei pori superficiali, intrappolando vuoti in profondità all'interno del componente e creando un pezzo debole e non completamente densificato. Tecniche avanzate come la CVI a gradiente termico sono state sviluppate specificamente per combattere questo problema forzando la deposizione ad avvenire dall'interno verso l'esterno.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della CVI dipende interamente dal bilanciamento tra la necessità di prestazioni assolute e i vincoli di tempo e costo.

- Se la tua priorità principale sono le prestazioni e la purezza assolute del materiale: La CVI è la scelta superiore per creare componenti come dischi freno carbonio-carbonio, ugelli per razzi o parti di motori a turbina dove il fallimento non è un'opzione.

- Se la tua priorità principale è la produzione rapida e costi inferiori: Dovresti esplorare metodi alternativi come lo Stampaggio a Trasferimento di Resina (RTM) o l'infiltrazione di fusione liquida, che sono significativamente più veloci ma producono proprietà del materiale diverse.

- Se hai a che fare con un componente a parete spessa e complesso: Considera le varianti avanzate di CVI come la CVI a gradiente termico (FCVI) o a impulsi di pressione (PCVI) per superare la chiusura dei pori e accelerare la densificazione.

Comprendere questi principi fondamentali ti consente di selezionare la giusta strategia di densificazione per il tuo materiale specifico e i requisiti di prestazione.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Obiettivo Primario | Densificare una preforma fibrosa porosa dall'interno verso l'esterno. |

| Vantaggio Chiave | Matrice ad alta purezza e preservazione dell'integrità fibrosa delicata. |

| Svantaggio Principale | Tempi di lavorazione estremamente lunghi (centinaia o migliaia di ore). |

| Ideale Per | Applicazioni ad alte prestazioni come ugelli per razzi e dischi freno dove il fallimento non è un'opzione. |

Hai Bisogno di un Forno ad Alta Temperatura per Processi CVI Avanzati?

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura avanzate progettate precisamente per processi impegnativi come l'Infiltrazione Chimica da Vapore. La nostra linea di prodotti, che include forni a tubo, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente le vostre esigenze sperimentali uniche e superare sfide come la chiusura dei pori.

Contattaci oggi stesso per discutere come le nostre soluzioni per forni possono aiutarti a ottenere prestazioni superiori dei compositi.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza