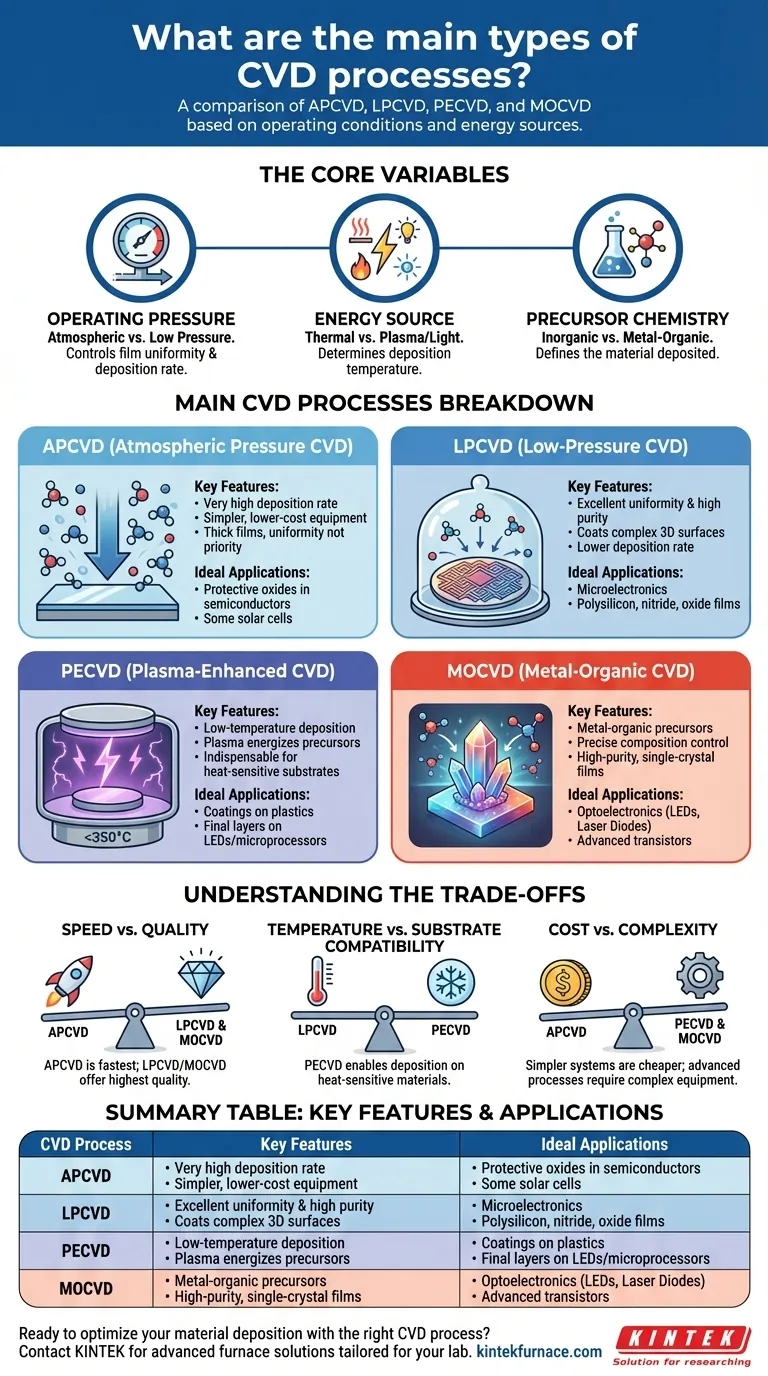

I tipi primari di deposizione chimica da fase vapore (CVD) sono definiti dalle loro condizioni operative e dalle fonti di energia. Le classificazioni più comuni sono CVD a pressione atmosferica (APCVD), CVD a bassa pressione (LPCVD), CVD potenziata al plasma (PECVD) e CVD metallorganica (MOCVD), ciascuna progettata per risolvere un insieme specifico di sfide nella deposizione dei materiali.

Scegliere un processo CVD non significa trovare quello "migliore", ma comprendere i compromessi fondamentali. La decisione è un equilibrio deliberato tra velocità di deposizione, qualità del film, temperatura di processo e costo, dettato interamente dai requisiti della tua applicazione finale.

Le variabili chiave che definiscono un processo CVD

Per comprendere i diversi tipi di CVD, è necessario innanzitutto cogliere le tre variabili chiave che gli ingegneri manipolano per controllare le proprietà del film. Queste variabili sono il motivo dell'esistenza di metodi diversi.

Pressione operativa

La pressione all'interno della camera di reazione influisce direttamente sul comportamento delle molecole di gas precursore. È la leva primaria per controllare l'uniformità del film e la velocità di deposizione.

A pressione atmosferica, le molecole si scontrano frequentemente, portando a reazioni più veloci nella fase gassosa ma potenzialmente a una minore uniformità sul substrato. A bassa pressione, le molecole viaggiano più lontano prima di scontrarsi, il che rallenta la velocità di deposizione ma migliora drasticamente l'uniformità e la purezza del film sulla superficie del substrato.

Fonte di energia

Una reazione chimica necessita di energia per avviarsi. Nel CVD, questa energia può essere fornita in diverse forme, e la scelta della fonte è il fattore più critico per determinare la temperatura di deposizione richiesta.

L'energia termica è la fonte più tradizionale, che utilizza il calore per scomporre i gas precursori. Tuttavia, il plasma può essere utilizzato anche per creare ioni e radicali altamente reattivi a temperature complessivamente molto più basse, consentendo la deposizione su materiali termosensibili. La luce, da laser o lampade, può essere utilizzata anche nel CVD foto-assistito.

Chimica del precursore

La "C" in CVD sta per "chimica", e la scelta dei prodotti chimici precursori è fondamentale. Queste sono le molecole gassose che contengono gli atomi che si desidera depositare.

La maggior parte dei processi utilizza precursori inorganici (come il silano, SiH₄, per depositare il silicio). Tuttavia, una sottoclasse principale di CVD, nota come CVD metallorganica (MOCVD), è definita specificamente dal suo utilizzo di precursori metallorganici, essenziali per la creazione di alcuni semiconduttori composti ad alte prestazioni.

Una ripartizione dei principali processi CVD

Comprese le variabili chiave, i principali tipi di CVD sono semplicemente combinazioni specifiche di questi parametri, ciascuna ottimizzata per un risultato diverso.

APCVD (CVD a pressione atmosferica)

L'APCVD opera a pressione atmosferica standard. Il suo vantaggio principale è una velocità di deposizione molto elevata e apparecchiature più semplici e a basso costo, il che la rende ideale per film spessi dove un'uniformità perfetta non è la priorità principale.

È comunemente utilizzata per la deposizione di strati di ossido protettivo nella fabbricazione di semiconduttori e per la produzione di alcuni tipi di celle solari.

LPCVD (CVD a bassa pressione)

L'LPCVD opera a pressione ridotta. Ciò riduce significativamente le reazioni indesiderate in fase gassosa e consente ai precursori di rivestire superfici complesse e tridimensionali con eccellente uniformità e alta purezza.

Questa qualità comporta il costo di una minore velocità di deposizione. L'LPCVD è un cavallo di battaglia nell'industria dei semiconduttori per la creazione di film di polisilicio, nitruro e ossido di alta qualità essenziali per i circuiti integrati.

PECVD (CVD potenziata al plasma)

La PECVD utilizza un campo elettrico per generare un plasma, che energizza i gas precursori. Il vantaggio chiave è che ciò consente la deposizione a temperature molto più basse (ad esempio, < 350°C) rispetto ai metodi termici come l'LPCVD.

Questo rende la PECVD indispensabile per depositare film su substrati che non possono sopportare alte temperature, come le plastiche, o come strato finale su un dispositivo complesso come un LED o un microprocessore.

MOCVD (CVD metallorganica)

La MOCVD è definita dal suo utilizzo di composti metallorganici come precursori. Questo processo offre un controllo estremamente preciso sulla composizione del film, consentendo la crescita di film monocristallini ad alta purezza.

È la tecnologia dominante per la produzione di optoelettronica ad alte prestazioni, come LED ad alta luminosità, diodi laser e transistor avanzati utilizzati nelle comunicazioni mobili.

Comprendere i compromessi

Nessun singolo processo CVD è superiore in tutti gli aspetti. La selezione è sempre una questione di bilanciare requisiti contrastanti.

Velocità vs. Qualità

Esiste un compromesso intrinseco tra la velocità con cui si può far crescere un film e la sua qualità strutturale. L'APCVD offre la massima velocità ma generalmente una conformità e un'uniformità inferiori. L'LPCVD e la MOCVD offrono la massima qualità e purezza ma a velocità di deposizione significativamente inferiori.

Temperatura vs. Compatibilità del substrato

La temperatura di processo è un vincolo rigido. I processi termici come l'LPCVD richiedono alte temperature che possono danneggiare o deformare determinati substrati o strati di dispositivo precedentemente fabbricati. La PECVD è stata inventata specificamente per risolvere questo problema consentendo la crescita di film di qualità a basse temperature.

Costo vs. Complessità

I sistemi più semplici sono più economici da costruire e gestire. I reattori APCVD sono relativamente semplici. I sistemi LPCVD richiedono costose pompe a vuoto e controlli. I sistemi PECVD e MOCVD sono ancora più complessi, richiedendo alimentatori RF o sofisticati sistemi di gestione per i loro prodotti chimici precursori, aumentando sia i costi di capitale che quelli operativi.

Selezione del processo giusto per la tua applicazione

Il tuo obiettivo finale detta la scelta corretta. Usa questi punti come guida iniziale per il tuo processo decisionale.

- Se il tuo obiettivo principale è un'elevata produttività per rivestimenti spessi e semplici: l'APCVD è spesso la soluzione più conveniente grazie alla sua elevata velocità di deposizione.

- Se il tuo obiettivo principale è un'eccezionale uniformità e purezza del film per la microelettronica: l'LPCVD è lo standard industriale consolidato per materiali come il polisilicio e il nitruro di silicio.

- Se il tuo obiettivo principale è la deposizione di film su materiali termosensibili: la PECVD è la scelta necessaria per evitare di danneggiare il substrato o gli strati del dispositivo sottostanti.

- Se il tuo obiettivo principale è la crescita di semiconduttori composti ad alte prestazioni per LED o laser: la MOCVD fornisce la precisione a livello atomico richiesta per queste applicazioni avanzate.

In definitiva, la comprensione dei principi alla base di ogni tipo di CVD ti consente di progettare e depositare materiali con intenzionalità.

Tabella riassuntiva:

| Processo CVD | Caratteristiche chiave | Applicazioni ideali |

|---|---|---|

| APCVD | Alta velocità di deposizione, basso costo, apparecchiature semplici | Rivestimenti spessi, ossidi protettivi, alcune celle solari |

| LPCVD | Eccellente uniformità, alta purezza, minore velocità di deposizione | Microelettronica, polisilicio, film di nitruro |

| PECVD | Deposizione a bassa temperatura, potenziata al plasma | Substrati termosensibili, plastiche, strati finali del dispositivo |

| MOCVD | Controllo preciso della composizione, film monocristallini ad alta purezza | Optoelettronica, LED, diodi laser, transistor avanzati |

Sei pronto a ottimizzare la deposizione dei materiali con il giusto processo CVD? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per il tuo laboratorio. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e in Atmosfera e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu stia lavorando con semiconduttori, optoelettronica o altri materiali, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio