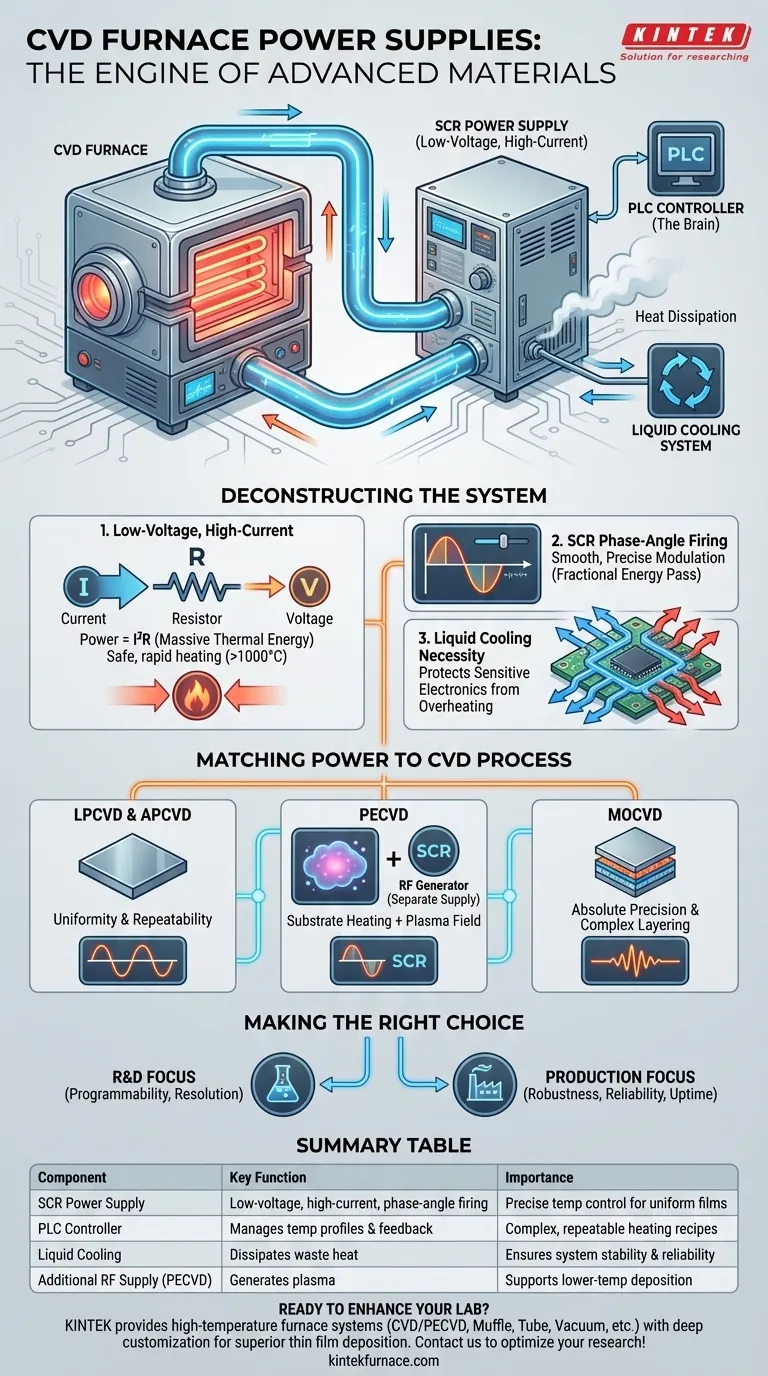

Fondamentalmente, un forno a deposizione chimica da vapore (CVD) utilizza un alimentatore a raddrizzatore a semiconduttore controllato (SCR) a bassa tensione e alta corrente. Questo sistema è specificamente progettato per le esigenze estreme del processo CVD, dove il controllo preciso e stabile della temperatura non è solo una caratteristica, ma il fondamento per creare film e materiali sottili uniformi e di alta qualità. L'intero sistema è tipicamente gestito da un controllore logico programmabile (PLC) e richiede un raffreddamento a liquido per gestire l'enorme potenza coinvolta.

La scelta di un alimentatore in un sistema CVD è guidata da un requisito primario: fornire enormi quantità di energia termica con eccezionale precisione. Un sistema basato su SCR non sta semplicemente fornendo elettricità; è il cuore del ciclo di controllo termico che determina il successo o il fallimento del processo di deposizione.

Decostruire l'alimentatore CVD

Per capire perché questa configurazione specifica è lo standard industriale, dobbiamo analizzare ogni componente e il suo ruolo nella complessa gestione termica di un forno CVD.

Perché bassa tensione e alta corrente?

Gli elementi riscaldanti all'interno di un forno CVD sono essenzialmente grandi resistori. Secondo il principio del riscaldamento resistivo (Potenza = Corrente² × Resistenza), generare le alte temperature necessarie per la deposizione (spesso superiori a 1000°C) richiede una quantità immensa di potenza.

L'utilizzo di un approccio a bassa tensione e alta corrente è una soluzione ingegneristica pratica e sicura. L'alta corrente fornisce la potenza grezza necessaria per un riscaldamento rapido, mentre mantenere la tensione relativamente bassa migliora la sicurezza operativa rispetto a un equivalente ad alta tensione.

Il ruolo dell'SCR (raddrizzatore a semiconduttore controllato)

L'SCR è il componente critico per la regolazione della temperatura. Pensalo come un interruttore o una valvola elettronica incredibilmente veloce e robusta per l'elettricità.

L'alimentatore non si accende e si spegne semplicemente. Invece, gli SCR utilizzano una tecnica chiamata innesco ad angolo di fase per "tranciare" con precisione la forma d'onda della potenza CA, consentendo solo una frazione specifica dell'energia elettrica di passare agli elementi riscaldanti. Regolando questa frazione migliaia di volte al secondo, l'SCR fornisce una modulazione della potenza eccezionalmente fluida e accurata.

La necessità del raffreddamento a liquido

La gestione dell'elettricità ad alta corrente è un processo inefficiente che genera calore residuo significativo all'interno dell'armadio dell'alimentatore stesso. Gli SCR e altri componenti elettronici di potenza possono essere facilmente danneggiati o distrutti dal surriscaldamento.

Il raffreddamento a liquido (tipicamente utilizzando acqua deionizzata) non è facoltativo; è una caratteristica obbligatoria. Circola continuamente attraverso l'alimentatore, assorbendo il calore residuo e trasferendolo lontano dall'elettronica sensibile, garantendo che il sistema rimanga stabile e affidabile durante cicli di lavorazione lunghi e ad alta temperatura.

Il cervello dell'operazione: controllo PLC

Un controllore logico programmabile (PLC) è un computer industriale robusto che funge da controllore principale. Esegue la "ricetta" di riscaldamento eseguendo un profilo di temperatura pre-programmato.

Il PLC legge costantemente i dati di temperatura dai termocoppie all'interno del forno e, in base a quel feedback, comanda alla scheda driver SCR di regolare l'erogazione di potenza. Questo controllo ad anello chiuso consente processi complessi a più passaggi con rampe e mantenimenti precisi, essenziali per la sintesi di materiali avanzati.

Abbinare la potenza al processo CVD

Diverse tecniche CVD hanno requisiti unici, ma tutte si basano sulla stabilità fondamentale dell'alimentatore SCR. Le esigenze specifiche del processo evidenziano perché questa precisione è così critica.

Uniformità in LPCVD e APCVD

Nei sistemi a bassa pressione (LPCVD) e a pressione atmosferica (APCVD), la reazione è guidata principalmente dall'energia termica. Qualsiasi fluttuazione di temperatura attraverso il substrato si traduce in uno spessore del film non uniforme e proprietà del materiale incoerenti. La stabilità dell'alimentatore SCR è direttamente responsabile della ripetibilità del processo e della resa.

Esigenze di alimentazione aggiuntive per PECVD

La CVD potenziata da plasma (PECVD) utilizza il plasma per consentire la deposizione a temperature più basse. Sebbene l'alimentatore SCR sia ancora utilizzato per il riscaldamento del substrato, questi sistemi richiedono un alimentatore secondario separato—tipicamente un generatore a radiofrequenza (RF)—per creare e sostenere il campo di plasma stesso.

Precisione assoluta per MOCVD

La CVD metallo-organica (MOCVD) è utilizzata per creare strutture a strati altamente complesse per l'optoelettronica come LED e diodi laser. Le reazioni chimiche sono estremamente sensibili alle variazioni di temperatura. Qui, il controllo ultra-preciso, guidato dal PLC, dell'alimentatore SCR non è solo vantaggioso, ma una necessità assoluta per fabbricare dispositivi funzionali.

Fare la scelta giusta per il tuo obiettivo

Comprendere la funzione dell'alimentatore è fondamentale per valutare qualsiasi sistema CVD per le tue esigenze specifiche.

- Se la tua attenzione principale è la ricerca e lo sviluppo: La tua priorità è la programmabilità e la risoluzione del PLC e del controller SCR, poiché ciò determinerà la tua capacità di sperimentare nuovi profili termici.

- Se la tua attenzione principale è la produzione ad alto volume: La tua priorità è la robustezza e l'affidabilità del sistema, in particolare l'efficienza del raffreddamento a liquido, che detta i tempi di attività e la coerenza del processo.

- Se stai specificando o acquistando un nuovo sistema: Esamina attentamente le specifiche dell'alimentatore tanto quanto la camera di reazione, poiché la sua stabilità e risoluzione di controllo definiranno in ultima analisi i limiti prestazionali dell'intero strumento.

In definitiva, l'alimentatore è il motore del forno CVD, e il suo controllo preciso dell'energia termica è ciò che rende possibile la sintesi dei moderni materiali avanzati.

Tabella riassuntiva:

| Componente | Funzione Chiave | Importanza nel processo CVD |

|---|---|---|

| Alimentatore SCR | Fornisce alimentazione a bassa tensione e alta corrente con innesco ad angolo di fase | Abilita il controllo preciso della temperatura per film sottili uniformi |

| Controller PLC | Gestisce i profili di temperatura e i loop di feedback | Consente ricette di riscaldamento complesse e ripetibili |

| Raffreddamento a liquido | Dissipa il calore residuo dall'elettronica di potenza | Garantisce la stabilità e l'affidabilità del sistema durante i cicli ad alta temperatura |

| Alimentazione RF aggiuntiva (per PECVD) | Genera plasma per la deposizione a temperatura più bassa | Supporta i processi PECVD con esigenze di alimentazione separate |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate per forni CVD? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori sistemi per forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni sottovuoto e a atmosfera. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare precisamente le tue esigenze sperimentali uniche per una deposizione di film sottili e una sintesi di materiali superiori. Contattaci oggi per discutere come i nostri sistemi di alimentazione personalizzati possono ottimizzare la tua ricerca o i tuoi processi di produzione!

Guida Visiva

Prodotti correlati

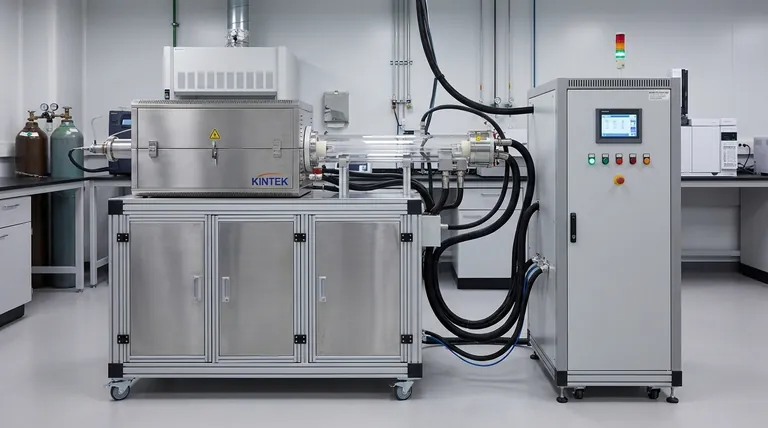

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?