Alla base, il PECVD è una pietra miliare della moderna produzione ad alto volume perché combina in modo unico efficienza, versatilità e basse temperature di processo. Ciò consente di depositare film sottili uniformi e di alta qualità su ampie aree senza danneggiare i componenti sensibili preesistenti su un substrato. È questa capacità a bassa temperatura che sblocca la sua idoneità per la produzione di elettronica complessa e multistrato su larga scala.

Il vero valore del PECVD nella produzione su larga scala non riguarda solo la deposizione di film; è la capacità di farlo a basse temperature. Questo singolo attributo consente la creazione di dispositivi sofisticati come i moderni microchip e display, che verrebbero distrutti dal calore dei metodi di deposizione tradizionali.

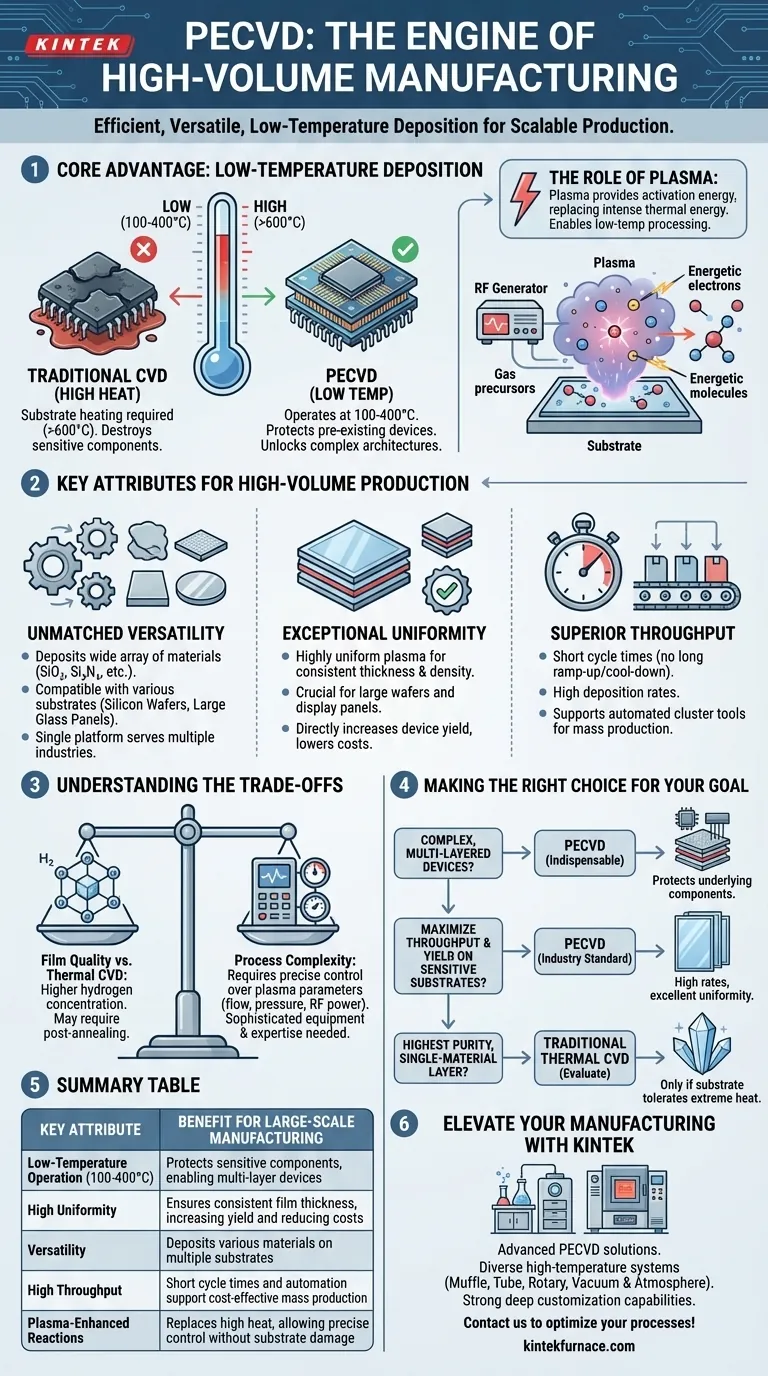

Il Vantaggio Fondamentale: Deposizione a Bassa Temperatura

La caratteristica distintiva della Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD) è l'uso del plasma per guidare le reazioni chimiche necessarie per la crescita del film, piuttosto che affidarsi esclusivamente a un calore elevato. Ciò altera fondamentalmente ciò che è possibile in un ambiente di produzione.

Perché la Bassa Temperatura è un Cambiamento Epocale

Nella Deposizione Chimica da Vapore (CVD) tradizionale, i substrati devono essere riscaldati a temperature molto elevate (spesso >600°C) per fornire l'energia termica necessaria a scomporre i gas precursori e formare un film.

Questo calore elevato è distruttivo per molti dispositivi elettronici moderni. Componenti come transistor, interconnessioni metalliche o materiali organici fabbricati in fasi precedenti non possono sopravvivere a tali temperature, rendendo il CVD tradizionale inadatto per molte fasi di processo critiche.

Il PECVD opera a temperature molto più basse, tipicamente nell'intervallo 100-400°C. Ciò consente la deposizione di film essenziali su architetture di dispositivi complesse e completamente formate senza causare danni o alterarne le prestazioni.

Il Ruolo del Plasma

In un sistema PECVD, un campo elettromagnetico (solitamente a radiofrequenza) viene utilizzato per ionizzare i gas precursori, creando un plasma a bassa temperatura.

Questo plasma contiene elettroni e ioni altamente energetici. Le collisioni tra queste particelle energetiche e le molecole di gas neutre forniscono l'energia necessaria per rompere i legami chimici e avviare la reazione di deposizione sulla superficie del substrato.

Essenzialmente, il plasma fornisce l'energia di attivazione, sostituendo la necessità di un'intensa energia termica. Questo è il meccanismo chiave che rende possibile la lavorazione a bassa temperatura.

Attributi Chiave per la Produzione ad Alto Volume

Oltre al vantaggio della bassa temperatura, il PECVD possiede diverse altre caratteristiche che lo rendono ideale per la produzione di massa.

Versatilità Ineguagliabile

Il PECVD può depositare un'ampia gamma di materiali, inclusi dielettrici cruciali come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄).

Il processo è compatibile con vari substrati, dai wafer di silicio utilizzati nella fabbricazione di microchip ai grandi pannelli di vetro utilizzati per i display a schermo piatto. Questa flessibilità consente a un'unica piattaforma tecnologica di servire più industrie.

Uniformità Eccezionale

Affinché qualsiasi dispositivo funzioni in modo affidabile, i suoi strati devono avere uno spessore e una densità costanti su tutta la superficie. Ciò è particolarmente vero per grandi wafer di silicio o pannelli di visualizzazione in cui vengono realizzati migliaia o milioni di singoli dispositivi contemporaneamente.

I sistemi PECVD sono progettati per fornire un plasma altamente uniforme, risultando in film con eccellente spessore e consistenza delle proprietà su aree molto ampie. Ciò si traduce direttamente in un rendimento più elevato del dispositivo e in costi di produzione inferiori.

Maggiore Capacità Produttiva ed Efficienza

Poiché il processo non richiede lunghi tempi di avviamento e raffreddamento associati ai forni ad alta temperatura, i tempi di ciclo del PECVD sono relativamente brevi.

Questa elevata velocità di deposizione, combinata con la capacità di elaborare grandi substrati in strumenti cluster automatizzati, si traduce nell'elevata capacità produttiva necessaria per una produzione su larga scala economicamente vantaggiosa.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione perfetta per ogni scenario. Comprendere i suoi limiti è fondamentale per prendere decisioni ingegneristiche informate.

Qualità del Film vs. CVD Termico

I film depositati tramite PECVD spesso contengono una concentrazione più elevata di idrogeno rispetto alle loro controparti ad alta temperatura. Questo idrogeno viene incorporato dai gas precursori (come il silano, SiH₄) e a volte può influenzare le proprietà elettriche o la stabilità a lungo termine del film.

Per applicazioni che richiedono la massima purezza e densità del film, i processi termici ad alta temperatura possono ancora essere preferiti, ma solo se il substrato può tollerare il calore. Spesso, viene utilizzato un passaggio di ricottura post-deposizione per eliminare l'idrogeno dai film PECVD.

Complessità del Processo

La fisica del plasma è intrinsecamente complessa. Il controllo delle proprietà del film, come lo stress, la densità e la composizione chimica, richiede un controllo preciso su numerosi parametri come il flusso di gas, la pressione, la potenza e la frequenza RF.

Ciò richiede apparecchiature sofisticate e costose, oltre a significative competenze di ingegneria di processo per mantenere risultati stabili e ripetibili in un ambiente ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di deposizione dipende interamente dalle tue priorità di produzione e dai requisiti del dispositivo.

- Se il tuo obiettivo principale è creare dispositivi complessi e multistrato: il PECVD è indispensabile grazie alla sua lavorazione a bassa temperatura, che protegge i componenti sottostanti come transistor e strati metallici.

- Se il tuo obiettivo principale è massimizzare la capacità produttiva e il rendimento per i dispositivi su substrati sensibili alla temperatura: la combinazione di elevate velocità di deposizione e eccellente uniformità su ampie aree rende il PECVD lo standard industriale.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale possibile per uno strato semplice e monomateriale: puoi valutare il CVD termico tradizionale, ma solo se il tuo substrato può resistere al calore estremo senza danni.

In definitiva, il PECVD potenzia la produzione su larga scala consentendo la deposizione di film critici dove le alte temperature non sono semplicemente un'opzione.

Tabella Riepilogativa:

| Attributo Chiave | Beneficio per la Produzione su Larga Scala |

|---|---|

| Funzionamento a Bassa Temperatura (100-400°C) | Protegge i componenti sensibili, consentendo dispositivi multistrato |

| Elevata Uniformità | Garantisce uno spessore del film costante, aumentando il rendimento e riducendo i costi |

| Versatilità | Deposita vari materiali (es. SiO₂, Si₃N₄) su più substrati |

| Elevata Capacità Produttiva | Tempi di ciclo brevi e automazione supportano la produzione di massa economica |

| Reazioni Potenziate dal Plasma | Sostituisce il calore elevato, consentendo un controllo preciso senza danni al substrato |

Eleva la tua produzione con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di produzione su larga scala e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas