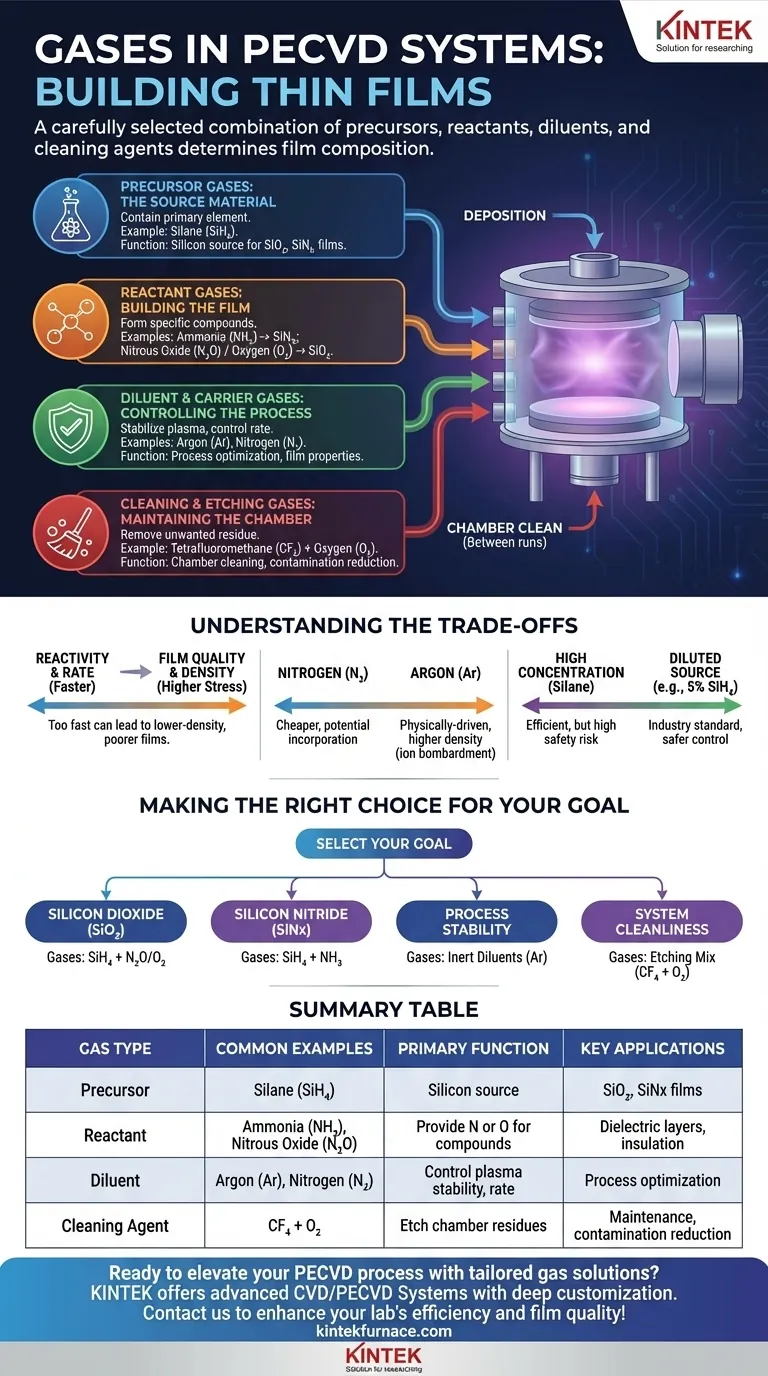

In un sistema PECVD, i gas utilizzati sono una combinazione attentamente selezionata di precursori, reagenti e diluenti, scelti per costruire un film sottile specifico. I gas comuni includono il silano (SiH₄) come fonte di silicio, l'ammoniaca (NH₃) e l'ossido nitroso (N₂O) come reagenti per azoto e ossigeno, e gas inerti come argon (Ar) e azoto (N₂) per il controllo del processo. Inoltre, una miscela di tetrafluorometano (CF₄) e ossigeno (O₂) viene utilizzata per pulire la camera tra una deposizione e l'altra.

La scelta del gas nella deposizione chimica da vapore potenziata al plasma (PECVD) non è arbitraria; detta direttamente la composizione chimica del film sottile finale. Ogni gas ha uno scopo distinto come precursore (il materiale di partenza), reagente (per formare un composto), diluente (per il controllo del processo) o agente di pulizia.

Il Ruolo di Ciascun Gas nel PECVD

Per comprendere il sistema, è necessario prima capire la funzione di ciascun gas. Essi sono i blocchi fondamentali del processo di deposizione.

Gas Precursori: Il Materiale di Partenza

I gas precursori contengono l'elemento principale che si desidera depositare sul substrato.

Il Silano (SiH₄) è il precursore più comune per la deposizione di film a base di silicio, come il biossido di silicio o il nitruro di silicio. È altamente reattivo e spesso piroforico, motivo per cui viene tipicamente fornito in forma diluita, come 5% SiH₄ in Azoto (N₂) o Argon (Ar), per sicurezza e migliore controllo del processo.

Gas Reagenti: Costruire il Film

I gas reagenti vengono introdotti con il precursore per creare un materiale composto specifico.

L'Ammoniaca (NH₃) è la fonte standard di atomi di azoto (N). Reagisce con il silano nel plasma per formare film di nitruro di silicio (SiNx), apprezzati per l'uso come strati dielettrici e rivestimenti di passivazione.

L'Ossido Nitroso (N₂O) o l'Ossigeno (O₂) fungono da fonte di atomi di ossigeno (O). Se combinati con il silano, reagiscono per formare biossido di silicio (SiO₂), un materiale critico nella microelettronica per l'isolamento.

Gas Diluenti e di Trasporto: Controllare il Processo

Questi gas tipicamente non diventano parte del film finale, ma sono cruciali per gestire l'ambiente di deposizione.

L'Azoto (N₂) e l'Argon (Ar) sono usati per diluire i gas reattivi. Questo aiuta a stabilizzare il plasma, controllare la velocità di deposizione e influenzare le proprietà fisiche del film. L'Argon, essendo completamente inerte, non partecipa chimicamente, mentre l'azoto può talvolta essere incorporato nel film.

Gas di Attacco e Pulizia: Mantenere la Camera

La consistenza del processo dipende da una camera pulita. I gas di attacco vengono utilizzati per rimuovere l'accumulo indesiderato di film dalle pareti della camera dopo un ciclo di deposizione.

Una miscela di Tetrafluorometano (CF₄) e Ossigeno (O₂), spesso in rapporto 4:1, viene utilizzata per generare un plasma che incide efficacemente i composti di silicio residui. Questa fase di pulizia è fondamentale per garantire la ripetibilità del processo e minimizzare la contaminazione da particelle nei cicli successivi.

Comprendere i Compromessi

La selezione e il rapporto dei gas comportano compromessi critici che influenzano direttamente l'esito della deposizione. Comprendere questi aspetti è fondamentale per l'ottimizzazione del processo.

Reattività vs. Qualità del Film

Aumentare il flusso dei gas precursori e reagenti può aumentare la velocità di deposizione, il che è positivo per la produttività. Tuttavia, depositare troppo velocemente può portare a film a minore densità con scarse proprietà elettriche e maggiore stress.

Scelta del Diluente: N₂ vs. Ar

L'uso dell'Argon (Ar) come gas diluente fornisce un processo più guidato fisicamente, poiché gli ioni di Ar possono bombardare il film e aumentarne la densità. L'uso dell'Azoto (N₂) è spesso più economico ma può essere incorporato nel film involontariamente, alterandone la stechiometria e le proprietà.

Concentrazione del Precursore vs. Sicurezza

Sebbene una maggiore concentrazione di silano possa sembrare efficiente, aumenta significativamente i rischi per la sicurezza e può rendere il processo più difficile da controllare. L'uso di una fonte diluita come il 5% SiH₄ è lo standard industriale per bilanciare prestazioni e sicurezza operativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei gas deve essere guidata dal film specifico che intendi creare. I moderni sistemi PECVD dispongono di più linee di gas gestite da precisi Controllori di Flusso di Massa (MFC) per consentire questa flessibilità.

- Se il tuo obiettivo principale è depositare Biossido di Silicio (SiO₂): I tuoi gas principali saranno un precursore di silicio come SiH₄ e una fonte di ossigeno come N₂O.

- Se il tuo obiettivo principale è depositare Nitruro di Silicio (SiNx): Utilizzerai un precursore di silicio come SiH₄ combinato con una fonte di azoto come NH₃.

- Se il tuo obiettivo principale è la stabilità e il controllo del processo: Ti affiderai a gas diluenti inerti come l'Argon (Ar) per gestire la densità del plasma e le velocità di reazione.

- Se il tuo obiettivo principale è la manutenzione del sistema e la ripetibilità: Devi implementare una pulizia regolare della camera utilizzando una miscela di gas di attacco come CF₄ e O₂.

Padroneggiare il tuo processo PECVD inizia con una comprensione fondamentale di come ogni gas contribuisce al risultato finale.

Tabella Riassuntiva:

| Tipo di Gas | Esempi Comuni | Funzione Primaria | Applicazioni Chiave |

|---|---|---|---|

| Precursore | Silano (SiH₄) | Fonte di silicio per la deposizione di film | Film di biossido di silicio, nitruro di silicio |

| Reagente | Ammoniaca (NH₃), Ossido Nitroso (N₂O) | Fornire azoto o ossigeno per formare composti | Strati dielettrici, rivestimenti isolanti |

| Diluente | Argon (Ar), Azoto (N₂) | Controllare la stabilità del plasma e la velocità di deposizione | Ottimizzazione del processo, controllo delle proprietà del film |

| Agente di Pulizia | Tetrafluorometano (CF₄) e Ossigeno (O₂) | Incidere i residui della camera per mantenerla pulita | Manutenzione, riduzione della contaminazione |

Pronto a elevare il tuo processo PECVD con soluzioni di gas su misura? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia depositando biossido di silicio, nitruro di silicio o ottimizzando il controllo del processo. Non accontentarti di configurazioni standard: contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e la qualità del film del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico