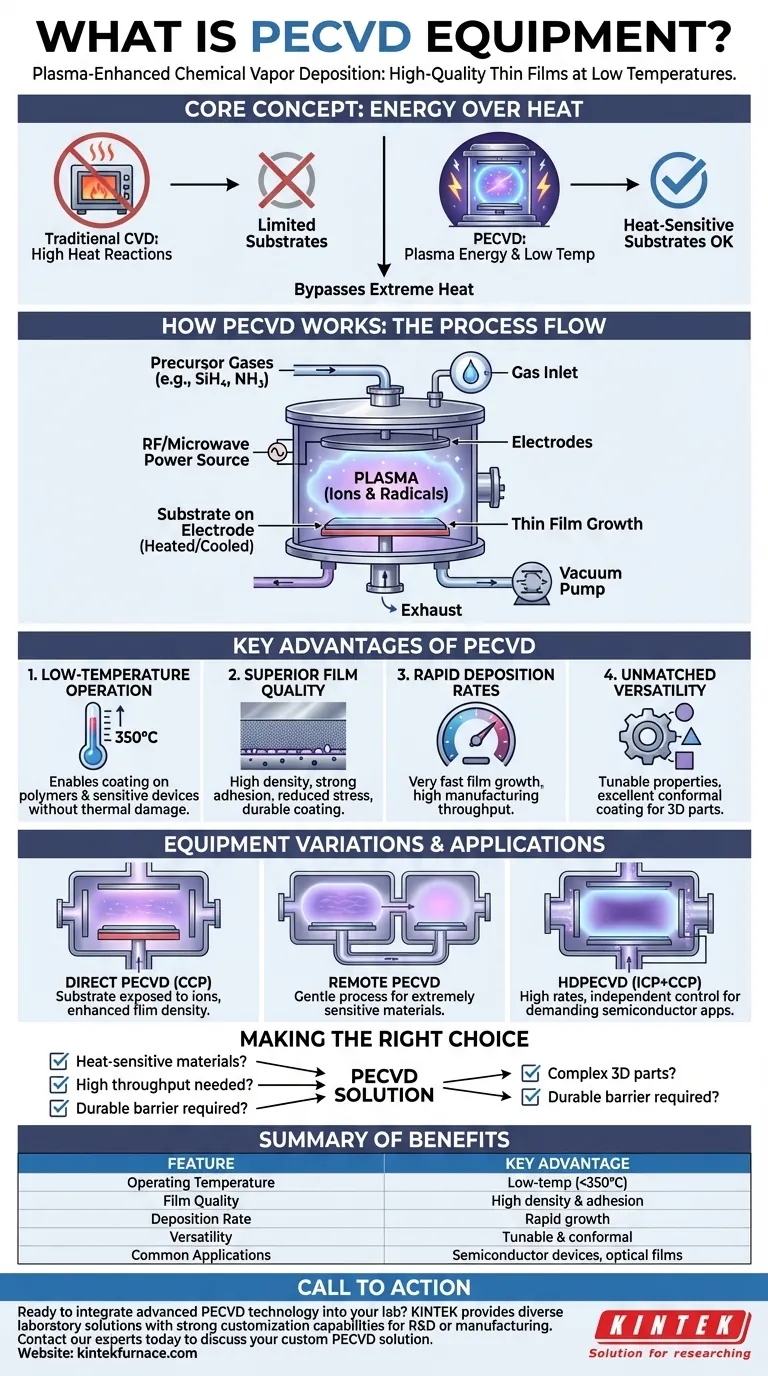

In sostanza, l'apparecchiatura per la deposizione chimica da fase vapore potenziata dal plasma (PECVD) è un sistema progettato per depositare film sottili di alta qualità su un substrato. A differenza della deposizione chimica da fase vapore (CVD) tradizionale, che si basa su alte temperature per guidare le reazioni chimiche, la PECVD utilizza un plasma energizzato per ottenere la deposizione a temperature significativamente più basse, rendendola indispensabile per l'ingegneria dei materiali moderna.

Il vantaggio fondamentale della PECVD è la sua capacità di bypassare la necessità di calore estremo. Utilizzando il plasma per scomporre i gas precursori, consente la creazione di film sottili ad alte prestazioni su materiali che altrimenti verrebbero danneggiati o distrutti dai processi convenzionali ad alta temperatura.

Come funziona la PECVD: Usare l'energia invece del calore

Per comprendere l'apparecchiatura, è necessario prima comprendere il processo. La PECVD manipola la chimica all'interno di un vuoto introducendo energia sotto forma di plasma.

I componenti principali

Un sistema PECVD è fondamentalmente un ambiente controllato. Consiste in una camera a vuoto per rimuovere i contaminanti atmosferici, ingressi del gas per introdurre quantità precise di gas precursori e un set di elettrodi.

Questi elettrodi sono collegati a una sorgente di alimentazione a radiofrequenza (RF) o a microonde, che è il motore che crea il plasma. Il substrato si trova su uno degli elettrodi, che spesso può essere riscaldato o raffreddato per ottimizzare il processo.

Il processo potenziato dal plasma

Il processo inizia posizionando un substrato all'interno della camera e creando un vuoto. Vengono quindi introdotti gas precursori, come silano (SiH₄) e ammoniaca (NH₃) per i film di nitruro di silicio.

Successivamente, la sorgente di alimentazione RF viene attivata, creando un potente campo elettrico tra gli elettrodi. Questo campo energizza il gas, strappando elettroni dagli atomi e creando un gas incandescente e ionizzato noto come plasma.

All'interno di questo plasma, si formano ioni e radicali altamente reattivi a una bassa temperatura complessiva. Queste specie reattive bombardano quindi la superficie del substrato, dove reagiscono e si legano per formare un film sottile denso e uniforme.

Vantaggi chiave del metodo PECVD

La scelta della PECVD è spesso una decisione strategica guidata dalla sua combinazione unica di benefici difficili da ottenere con altri metodi come la deposizione fisica da fase vapore (PVD) o la CVD ad alta temperatura.

Funzionamento a bassa temperatura

Questa è la caratteristica distintiva della PECVD. Operando a temperature più basse (spesso inferiori a 350°C), consente la deposizione su substrati termosensibili come polimeri, plastiche e alcuni dispositivi semiconduttori senza causare danni termici.

Qualità del film superiore

I film PECVD sono noti per la loro eccellente qualità. Presentano un'alta densità con meno micropori, una forte adesione al substrato e una ridotta sollecitazione interna, il che li rende meno inclini alla rottura. Il risultato è un rivestimento più durevole e affidabile.

Veloci tassi di deposizione

L'elevata reattività delle specie all'interno del plasma porta a una crescita del film molto rapida. Per alcuni materiali, come il nitruro di silicio, i tassi di deposizione possono essere oltre 160 volte più veloci della CVD convenzionale, consentendo una maggiore produttività negli ambienti di produzione.

Versatilità ineguagliabile

Il processo è incredibilmente flessibile. Regolando la composizione del gas, la pressione e la potenza del plasma, gli ingegneri possono sintonizzare con precisione le proprietà del film, come la sua resistenza chimica o le caratteristiche ottiche. È anche eccellente per rivestire uniformemente superfici complesse e tridimensionali.

Comprendere le variazioni dell'apparecchiatura PECVD

Non tutti i sistemi PECVD sono uguali. Il design specifico del reattore ne determina le capacità e le applicazioni ideali. Comprendere queste differenze è fondamentale per selezionare lo strumento giusto.

Reattori a plasma diretto vs. remoto

La PECVD diretta, nota anche come plasma accoppiato capacitivamente (CCP), è la configurazione più comune. Il substrato viene posizionato direttamente all'interno del plasma, esponendolo sia a specie chimiche che a bombardamento ionico, il che può migliorare la densità del film.

La PECVD remota genera il plasma in una camera separata. Solo le specie chimicamente reattive fluiscono verso il substrato, non gli ioni ad alta energia. Questo processo più delicato è ideale per depositare film su materiali elettronici estremamente sensibili dove il danno indotto dagli ioni deve essere evitato.

PECVD ad alta densità (HDPECVD)

Questa tecnica avanzata combina una sorgente di plasma accoppiato induttivamente (ICP) per creare un plasma molto denso con una polarizzazione separata, accoppiata capacitivamente, sul substrato. L'HDPECVD offre tassi di deposizione più elevati e consente un controllo indipendente sulle proprietà del film, rendendola uno strumento potente per le applicazioni semiconduttori più esigenti.

Trappole e considerazioni comuni

Sebbene potente, la PECVD non è una soluzione universale. L'attrezzatura è complessa e opera sotto vuoto, richiedendo un significativo investimento di capitale e manutenzione. La natura "semi-pulita" di alcuni strumenti significa che potrebbero non essere adatti per le linee di fabbricazione di semiconduttori più rigorose e ad altissima purezza senza specifiche considerazioni di progettazione.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo specifico determina se la PECVD è la tecnologia corretta per il tuo progetto.

- Se il tuo obiettivo principale è la deposizione su materiali termosensibili: la PECVD è la scelta chiara e spesso l'unica grazie alle sue capacità a bassa temperatura.

- Se il tuo obiettivo principale è la produttività manifatturiera: i rapidi tassi di deposizione della PECVD offrono un vantaggio significativo rispetto a molte altre tecniche di film sottile.

- Se il tuo obiettivo principale è il rivestimento di parti 3D complesse: la natura conforme della deposizione PECVD fornisce una copertura uniforme difficile da ottenere con i metodi PVD a linea di vista.

- Se il tuo obiettivo principale è la creazione di una barriera durevole e di alta qualità: i film densi, non porosi e resistenti alle crepe della PECVD sono ideali per applicazioni protettive e anticorrosione.

In definitiva, l'apparecchiatura PECVD ti consente di creare materiali avanzati che sarebbero impossibili da fabbricare con il solo calore.

Tabella riassuntiva:

| Caratteristica | Vantaggio chiave |

|---|---|

| Temperatura operativa | Processo a bassa temperatura (< 350°C), ideale per substrati termosensibili |

| Qualità del film | Alta densità, forte adesione e ridotta sollecitazione interna |

| Tasso di deposizione | Crescita rapida del film, significativamente più veloce della CVD convenzionale |

| Versatilità | Proprietà del film sintonizzabili ed eccellente rivestimento conforme per parti 3D |

| Applicazioni comuni | Dispositivi semiconduttori, rivestimenti protettivi, film ottici, MEMS |

Pronto a integrare la tecnologia PECVD avanzata nel tuo laboratorio?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura e deposizione di film sottili. I nostri sistemi PECVD sono completati dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, sia per la ricerca e sviluppo che per la produzione ad alta produttività.

Contatta i nostri esperti oggi stesso per discutere come una soluzione PECVD personalizzata può far progredire i tuoi progetti di ingegneria dei materiali.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari