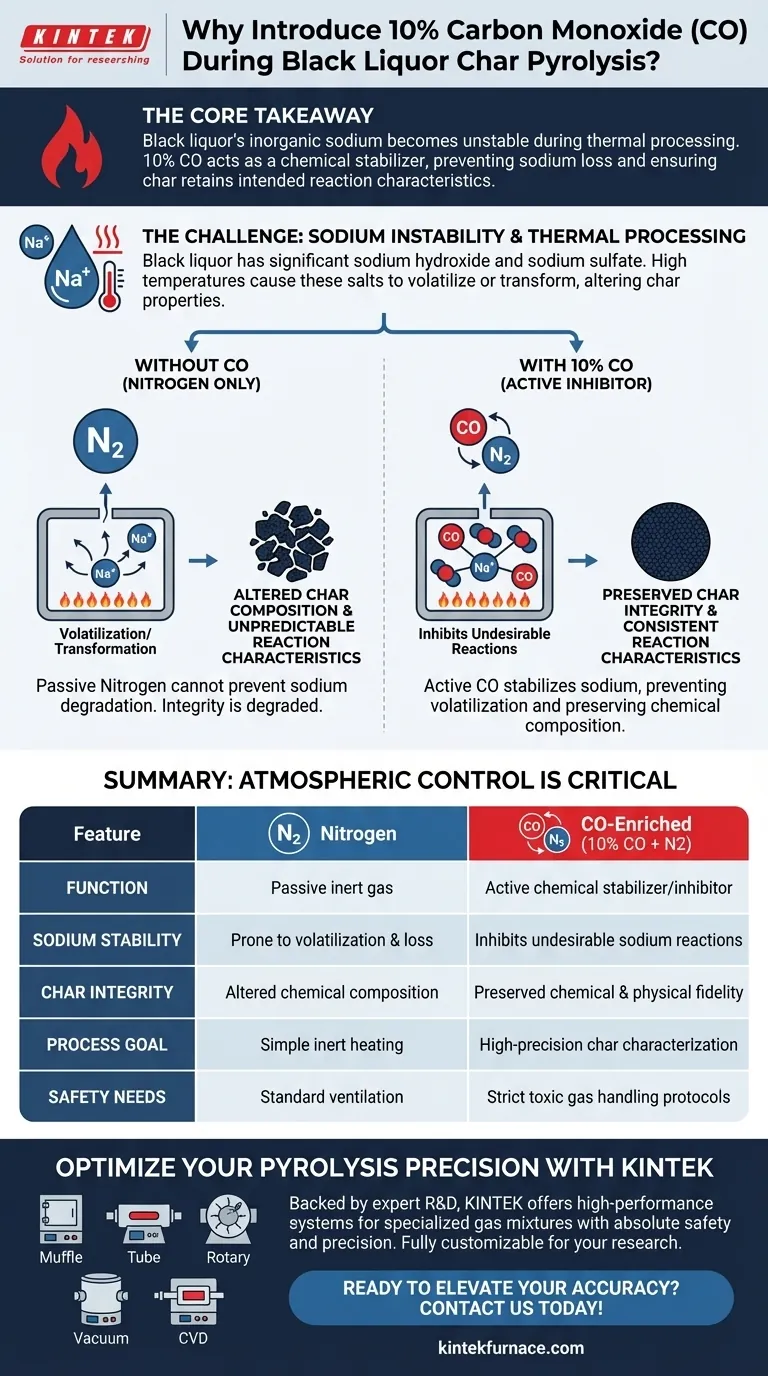

L'introduzione del 10 percento di monossido di carbonio (CO) in un'atmosfera di azoto (N2) durante la pirolisi è una misura di controllo critica progettata per inibire reazioni chimiche indesiderate che coinvolgono il sodio. Senza questa specifica modifica atmosferica, le alte temperature intrinseche alla pirolisi causerebbero la volatilizzazione o la trasformazione dei sali inorganici di sodio presenti nel liquore nero, alterando fondamentalmente le proprietà fisiche e chimiche del carbone risultante.

Il concetto chiave Il liquore nero contiene alti livelli di sodio inorganico che diventa instabile durante l'elaborazione termica. L'aggiunta di monossido di carbonio non è semplicemente un tampone; agisce come uno stabilizzante chimico che previene la perdita o l'alterazione di questi sali, garantendo che il carbone mantenga le sue caratteristiche di reazione previste.

La chimica della pirolisi del liquore nero

Per comprendere la necessità del CO, è necessario prima comprendere la composizione unica della materia prima.

Il fattore sodio

Il liquore nero si distingue da altri combustibili a biomassa per il suo significativo contenuto inorganico. Contiene notevoli quantità di idrossido di sodio e solfato di sodio.

Instabilità termica

Questi sali di sodio sono altamente sensibili al calore estremo richiesto per la pirolisi. In una normale atmosfera inerte, sono inclini a subire rapidi cambiamenti chimici.

Il rischio di trasformazione

Senza inibizione, questi sali possono volatilizzarsi (trasformarsi in gas e fuoriuscire) o trasformarsi in composti diversi. Questa attività indesiderata degrada l'integrità del campione.

Perché l'azoto da solo non è sufficiente

Mentre l'azoto viene comunemente utilizzato per spostare l'ossigeno nella pirolisi, è passivo. Non può prevenire attivamente la specifica degradazione dei sali di sodio.

Il ruolo del CO come inibitore

Il monossido di carbonio svolge un ruolo attivo nella camera di reazione. Introducendo una concentrazione del 10 percento di CO, si crea un ambiente che inibisce le reazioni indesiderate.

Stabilizzazione dei componenti

La presenza di CO "blocca" efficacemente i composti di sodio in posizione. Contrasta la tendenza termodinamica del sodio a volatilizzarsi ad alte temperature.

Impatto sulla qualità del carbone

L'obiettivo finale dell'utilizzo di questa specifica atmosfera è preservare le caratteristiche di reazione del carbone per analisi o utilizzo futuri.

Preservazione della composizione chimica

Prevenendo la volatilizzazione, il CO garantisce che il sodio rimanga all'interno della matrice solida del carbone anziché fuoriuscire nei gas di scarico.

Caratteristiche di reazione coerenti

Se la chimica del sodio cambia durante la pirolisi, il carbone non si comporterà in modo prevedibile nei processi successivi. L'atmosfera di CO garantisce che il prodotto finale rifletta accuratamente il vero potenziale del materiale.

Compromessi operativi

Sebbene necessaria per la stabilità chimica, l'introduzione del monossido di carbonio richiede un'attenta considerazione.

Precisione contro semplicità

L'utilizzo di un'atmosfera di azoto puro è più semplice e sicuro grazie alla natura inerte del gas. Tuttavia, questa semplicità ha un costo in termini di accuratezza chimica per quanto riguarda la ritenzione del sodio.

Requisiti di gestione

Il monossido di carbonio è un gas tossico. Il suo utilizzo richiede protocolli di sicurezza e infrastrutture di gestione dei gas più rigorosi rispetto all'uso del solo azoto.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un'atmosfera arricchita di CO dipende dalla precisione richiesta per il tuo prodotto finale.

- Se il tuo obiettivo principale è la fedeltà chimica: devi utilizzare la miscela di CO al 10% per prevenire la volatilizzazione dei sali di sodio e preservare la composizione inorganica del carbone.

- Se il tuo obiettivo principale è l'analisi della cinetica di reazione: l'atmosfera di CO è essenziale per garantire che le caratteristiche di reazione del carbone non vengano alterate artificialmente durante la fase di riscaldamento.

Per una caratterizzazione precisa del carbone di liquore nero, il controllo atmosferico è critico quanto il controllo della temperatura.

Tabella riassuntiva:

| Caratteristica | Atmosfera di azoto (N2) | Atmosfera arricchita di CO (10% CO + N2) |

|---|---|---|

| Funzione | Gas inerte passivo | Stabilizzante/inibitore chimico attivo |

| Stabilità del sodio | Soggetto a volatilizzazione e perdita | Inibisce reazioni indesiderate del sodio |

| Integrità del carbone | Composizione chimica alterata | Fedeltà chimica e fisica preservata |

| Obiettivo del processo | Riscaldamento inerte semplice | Caratterizzazione del carbone ad alta precisione |

| Esigenze di sicurezza | Ventilazione standard | Protocolli rigorosi per la gestione di gas tossici |

Ottimizza la precisione della tua pirolisi con KINTEK

Mantenere un rigoroso controllo atmosferico è l'unico modo per garantire la fedeltà chimica in processi complessi come la produzione di carbone di liquore nero. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per gestire miscele di gas specializzate con assoluta sicurezza e precisione. Sia che tu stia ricercando combustibili a base di biomassa o trasformazioni di materiali avanzati, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a elevare l'accuratezza della tua lavorazione termica? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a bagno di sali nitrati? Tempra superiore per filo di acciaio sorbitico

- Perché si utilizza un mulino vibrante per la macinazione ultrafine nella preparazione dei campioni di magnesite per i test sul potenziale zeta?

- Qual è la necessità di un sistema di schermatura con gas argon? Garantire la purezza nella rifusione laser

- Come un forno di riscaldamento a temperatura controllata di precisione migliora le leghe a media entropia? Raggiungere la durezza ottimale

- Come influisce un alimentatore di polarizzazione sulle coperture AlCrSiWN? Padroneggia il bombardamento ionico per una durata superiore

- Qual è lo scopo tecnico del processo di mulinatura per Ti12%Zr? Attivazione Meccanica e Legatura

- Perché il processo di tempra ad acqua è necessario per le leghe ad alta entropia? Padronanza della purezza di fase e dell'integrità microstrutturale

- Come un forno a essiccazione ad aria forzata facilita le proprietà superamfobiche degli aerogel SAMS? Controllo essenziale del calore