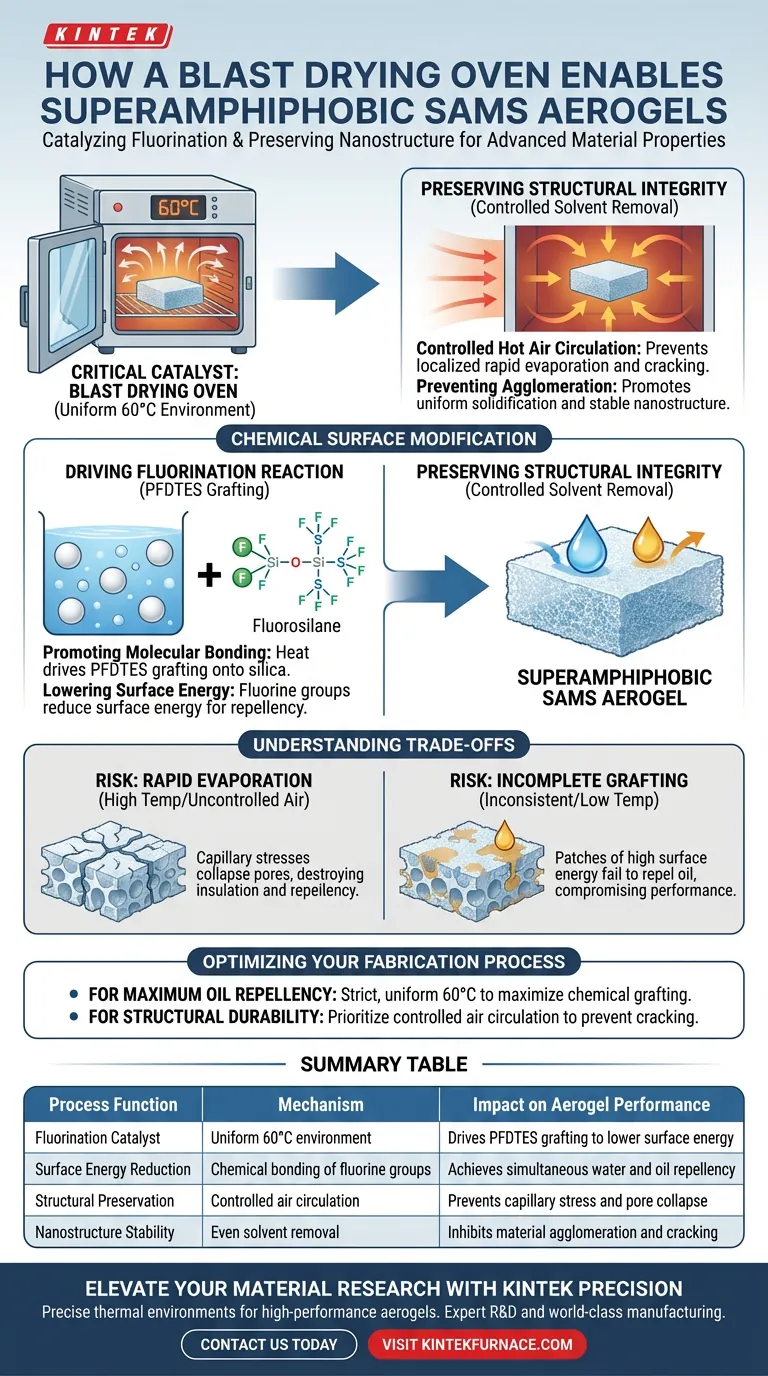

Il forno a essiccazione ad aria forzata funge da catalizzatore critico per la modifica chimica superficiale. Facilita la superamfobicità mantenendo un ambiente uniforme di 60 °C che guida l'innesto di molecole di fluorosilano (PFDTES) su nanoparticelle di silice, abbassando drasticamente l'energia superficiale del materiale.

La funzione principale del forno è fornire un ambiente termico stabile che garantisca che gli agenti di fluorurazione si leghino chimicamente alla struttura dell'aerogel in modo uniforme, trasformando il materiale in uno che respinge attivamente sia l'acqua che gli oli a bassa tensione superficiale.

Guida alla Reazione di Fluorurazione

Promozione del Legame Molecolare

Il ruolo principale del forno a essiccazione ad aria forzata è facilitare la reazione chimica tra il gel di silice e la soluzione di modifica.

La soluzione è tipicamente composta da PFDTES (1H,1H,2H,2H-perfluorodecil-trietossisilano), ammoniaca ed etanolo. Il calore controllato garantisce che le molecole di fluorosilano si innestino con successo sulle nanoparticelle di silice.

Abbassamento dell'Energia Superficiale

Questo processo di innesto è ciò che altera le proprietà fondamentali dell'aerogel.

Attaccando chimicamente gruppi fluoro alla silice, il processo abbassa significativamente l'energia superficiale del materiale. Questa bassa energia superficiale è il meccanismo che impedisce l'adesione sia dell'acqua (idrofobicità) che degli oli (oleofobicità).

Preservazione dell'Integrità Strutturale

Rimozione Controllata del Solvente

Mentre il riferimento principale evidenzia l'innesto chimico, il meccanismo di essiccazione ad aria forzata è essenziale anche per la stabilizzazione fisica.

Il forno utilizza la circolazione controllata di aria calda per rimuovere lentamente solventi residui (come etanolo) e umidità. Questa rimozione uniforme previene l'evaporazione rapida e localizzata che può causare crepe nel gel o segregazione compositiva.

Prevenzione dell'Agglomerazione

Il riscaldamento uniforme è vitale per mantenere la nanostruttura dell'aerogel.

Asciugando uniformemente i precipitati compositi, il forno promuove la solidificazione delle nanostrutture impedendo l'agglomerazione del materiale. Ciò si traduce in una struttura stabile e sciolta piuttosto che in una massa densa e collassata.

Comprensione dei Compromessi

Il Rischio di Evaporazione Rapida

Se la temperatura è troppo alta o la circolazione dell'aria è incontrollata, i solventi possono evaporare troppo rapidamente dalla superficie del gel.

Ciò può portare a stress capillari che fanno collassare i delicati pori dell'aerogel, distruggendo le proprietà isolanti del materiale e riducendo l'area superficiale disponibile per la superamfobicità.

Innesto Incompleto

Al contrario, se la temperatura è incoerente o troppo bassa, la reazione di innesto può essere incompleta.

Ciò si traduce in un materiale con "macchie" di alta energia superficiale. Queste macchie non riusciranno a respingere l'olio, compromettendo le prestazioni superamfobiche del prodotto finale.

Ottimizzazione del Tuo Processo di Fabbricazione

Per garantire aerogel SAMS della massima qualità, considera quanto segue in base alle tue esigenze specifiche:

- Se il tuo obiettivo principale è la massima repellenza all'olio: Assicurati che il forno mantenga un rigoroso e uniforme 60 °C per massimizzare l'innesto chimico delle molecole di PFDTES.

- Se il tuo obiettivo principale è la durabilità strutturale: Dai priorità alle impostazioni di circolazione dell'aria controllata per prevenire crepe e agglomerazione durante la fase di rimozione del solvente.

Il forno a essiccazione ad aria forzata non è solo uno strumento di essiccazione; è un reattore chimico che detta l'energia superficiale finale e la vitalità strutturale del tuo aerogel.

Tabella Riassuntiva:

| Funzione del Processo | Meccanismo | Impatto sulle Prestazioni dell'Aerogel |

|---|---|---|

| Catalizzatore di Fluorurazione | Ambiente uniforme di 60°C | Guida l'innesto di PFDTES per abbassare l'energia superficiale |

| Riduzione dell'Energia Superficiale | Legame chimico dei gruppi fluoro | Raggiunge la repellenza simultanea ad acqua e olio |

| Conservazione Strutturale | Circolazione dell'aria controllata | Previene stress capillare e collasso dei pori |

| Stabilità della Nanostruttura | Rimozione uniforme del solvente | Inibisce l'agglomerazione del materiale e le crepe |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ambienti termici precisi fanno la differenza tra una struttura collassata e un aerogel superamfobico ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce forni a essiccazione ad aria forzata ad alte prestazioni e sistemi di laboratorio ad alta temperatura progettati per mantenere la rigorosa uniformità richiesta dai tuoi processi di innesto chimico.

Sia che tu stia sviluppando aerogel avanzati o applicazioni CVD specializzate, i nostri forni a muffola, tubolari e sottovuoto personalizzabili sono progettati per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare il tuo processo di fabbricazione? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Durable and High-Efficiency Air Filtration by Superamphiphobic Silica Composite Aerogel. DOI: 10.3390/colloids9030038

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i vantaggi di un forno a essiccazione sotto vuoto per compositi di nanosheet NiCo2O4? Proteggi la tua integrità nanostrutturale

- Qual è lo scopo dell'utilizzo di un forno di essiccazione di grado industriale per riscaldare campioni di legno a 103 °C? Migliorare l'impregnazione della resina

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto per tessuto di carbonio rivestito? Proteggere i substrati e ottimizzare l'adesione

- Perché è necessario il riscaldamento istantaneo per la sintesi del catalizzatore N-GC-X? Ottenere una morfologia superiore di nanosheet 2D

- Come utilizza l'attrezzatura di riscaldamento il processo di "fusione di flusso" nella preparazione del vetro MOF? Vetrificazione MOF a bassa temperatura

- Quali sono i vantaggi dell'utilizzo del metodo del flusso di stagno? Crescita di cristalli singoli di Eu5.08-xSrxAl3Sb6 di alta qualità

- Perché è necessario un forno a temperatura costante industriale per la polimerizzazione dei pad termici? Garantire una reticolazione polimerica superiore

- Qual è la funzione di un forno nel trattamento della lega CuAlMn? Ottenere un'omogeneizzazione microstrutturale perfetta