Lo scopo tecnico primario della mulinatura in questo contesto è l'attivazione meccanica. Utilizza collisioni ad alta energia per forzare le polveri di titanio e zirconio in una miscela a livello atomico, andando ben oltre la semplice miscelazione. Questo processo altera fondamentalmente lo stato fisico dei reagenti per prepararli a una legatura efficace.

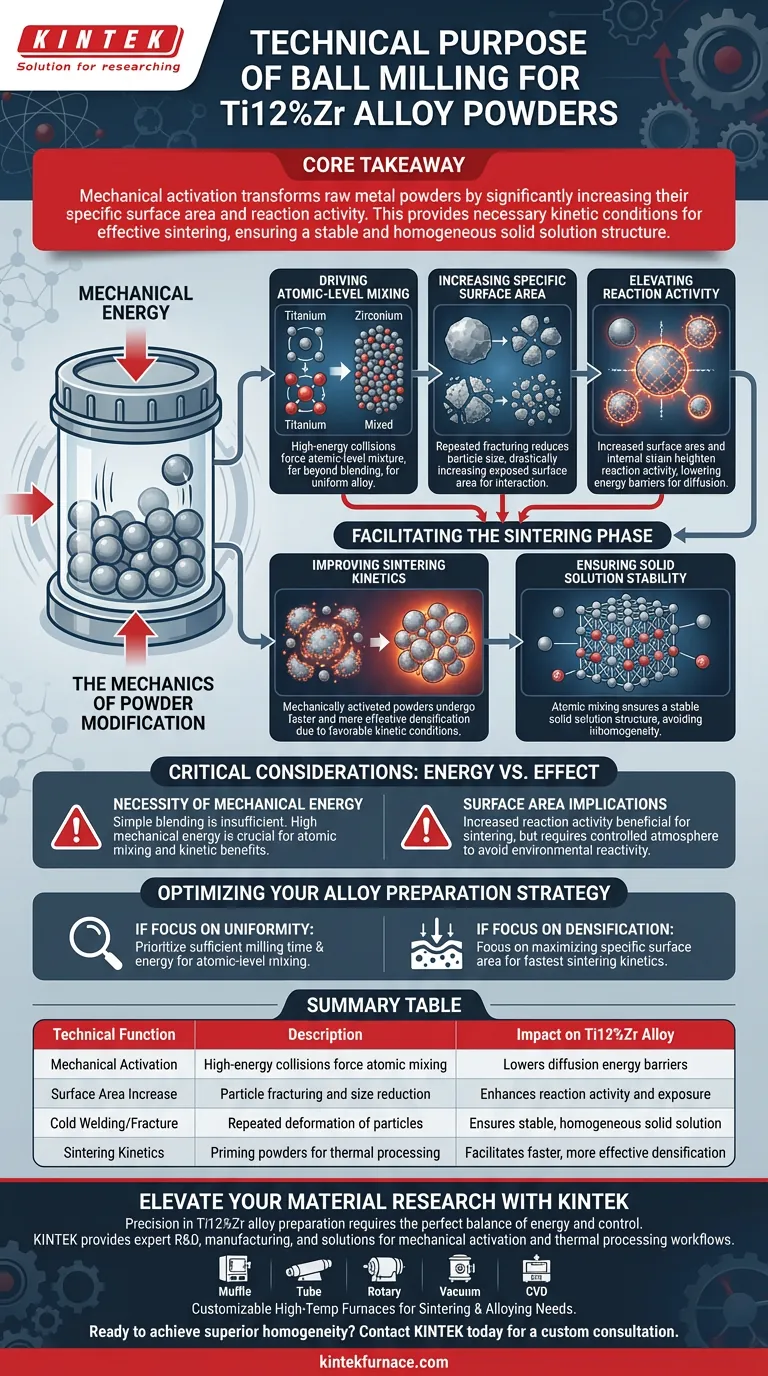

Concetto chiave La mulinatura trasforma le polveri metalliche grezze aumentando significativamente la loro area superficiale specifica e l'attività di reazione. Questa attivazione meccanica fornisce le condizioni cinetiche necessarie per una sinterizzazione efficace, garantendo che la lega Ti12%Zr finale raggiunga una struttura di soluzione solida stabile e omogenea.

La meccanica della modifica delle polveri

Promuovere la miscelazione a livello atomico

Il processo di mulinatura applica un'intensa energia meccanica alla miscela di polveri.

Questa energia non serve solo per la distribuzione; costringe le particelle di titanio e zirconio a interagire a livello atomico. Questo contatto intimo è il passo fondamentale richiesto per creare una lega uniforme piuttosto che una miscela segregata di due metalli distinti.

Aumento dell'area superficiale specifica

Attraverso ripetute fratture e saldature a freddo, il processo di mulinatura riduce la dimensione delle particelle e crea nuove superfici.

Ciò si traduce in un drastico aumento dell'area superficiale specifica della polvere. Una maggiore area superficiale significa che più materiale è esposto e disponibile per l'interazione chimica e fisica durante le successive fasi di lavorazione.

Aumento dell'attività di reazione

La combinazione di un'area superficiale aumentata e di una deformazione del reticolo interno introdotta dalla mulinatura aumenta l'attività di reazione delle polveri.

Un'elevata attività di reazione è cruciale perché abbassa le barriere energetiche richieste affinché i metalli si diffondano l'uno nell'altro. La polvere è effettivamente "preparata" a reagire.

Facilitare la fase di sinterizzazione

Miglioramento della cinetica di sinterizzazione

La sinterizzazione si basa sul calore e sulla diffusione per densificare il materiale, ma il calore da solo è spesso inefficiente per le polveri passive.

La mulinatura crea condizioni cinetiche favorevoli per questo processo. Poiché le polveri sono attivate meccanicamente, la densificazione avviene in modo più facile ed efficace, portando a un prodotto finale di qualità superiore.

Garantire la stabilità della soluzione solida

L'obiettivo finale della preparazione di Ti12%Zr è ottenere una singola fase unificata in cui lo zirconio sia completamente disciolto nel reticolo di titanio.

La miscelazione atomica ottenuta durante la mulinatura garantisce la formazione di una struttura di soluzione solida stabile. Senza questa fase di pre-lavorazione, la lega finale rischia di essere disomogenea o di subire separazione di fase.

Considerazioni critiche: energia vs. effetto

La necessità di energia meccanica

È fondamentale riconoscere che la semplice miscelazione fisica è insufficiente per questo sistema di leghe.

Il processo si basa esplicitamente sull'energia meccanica per ottenere i benefici descritti. Se l'energia di mulinatura è troppo bassa, la miscelazione a livello atomico non avverrà e i vantaggi cinetici per la sinterizzazione andranno persi.

Implicazioni dell'area superficiale

Sebbene l'aumento dell'area superficiale sia l'obiettivo, crea uno stato altamente reattivo.

Questa aumentata attività di reazione è benefica per la sinterizzazione ma richiede un'attenta manipolazione per mantenere la purezza. Il processo crea un potenziale per una maggiore reattività con l'ambiente se non gestito all'interno dell'atmosfera di mulinatura controllata.

Ottimizzazione della strategia di preparazione della lega

Per garantire una lega di titanio-12% zirconio della massima qualità, allinea i tuoi parametri di lavorazione con i tuoi obiettivi strutturali specifici.

- Se il tuo obiettivo principale è l'uniformità: Dai priorità a un tempo e a un'energia di mulinatura sufficienti per garantire la miscelazione a livello atomico prima che inizi qualsiasi lavorazione termica.

- Se il tuo obiettivo principale è la densificazione: Concentrati sulla massimizzazione dell'area superficiale specifica per guidare la cinetica di sinterizzazione più rapida e completa.

Il successo della lega Ti12%Zr dipende non solo dagli ingredienti, ma dall'uso della forza meccanica per sbloccare il loro potenziale chimico.

Tabella riassuntiva:

| Funzione tecnica | Descrizione | Impatto sulla lega Ti12%Zr |

|---|---|---|

| Attivazione meccanica | Utilizza collisioni ad alta energia per forzare la miscelazione atomica | Abbassa le barriere energetiche per la diffusione |

| Aumento dell'area superficiale | Frattura delle particelle e riduzione delle dimensioni | Aumenta l'attività di reazione e l'esposizione |

| Saldatura a freddo/Frattura | Deformazione ripetuta delle particelle di polvere | Garantisce una soluzione solida stabile e omogenea |

| Cinetica di sinterizzazione | Preparazione delle polveri per la lavorazione termica | Facilita una densificazione più rapida ed efficace |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella preparazione della lega Ti12%Zr richiede il perfetto equilibrio tra energia e controllo. KINTEK fornisce soluzioni leader del settore supportate da R&S e produzione esperte per ottimizzare i tuoi flussi di lavoro di attivazione meccanica e lavorazione termica.

Sia che tu richieda sistemi Muffle, a tubo, rotativi, sottovuoto o CVD ad alte prestazioni, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di sinterizzazione e legatura.

Pronto a ottenere un'omogeneità superiore nei tuoi materiali avanzati?

Contatta KINTEK oggi stesso per una consulenza personalizzata.

Guida Visiva

Riferimenti

- El‐Sayed M. Sherif. A comparative study on the corrosion of pure titanium and titanium–12%zirconium alloy after different exposure periods of time in sodium chloride solution. DOI: 10.1063/5.0192701

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Perché il livello di vuoto di base di un sistema di co-sputtering a magnetron è critico per i film sottili di lega Ru50Mo50(0001)?

- Perché pre-trattare le nanopolveri in un forno industriale? Ottimizzare la resistenza e la consistenza dei nanocompositi epossidici

- Quali sono i vantaggi dell'utilizzo di un forno di ricottura ad ossigeno ad alta pressione per film sottili di La1-xSrxMnO3?

- Qual è lo scopo della progettazione delle uscite inclinate verso l'alto dei tappi di controllo interni di un forno a bagno di sale?

- Qual è la funzione dei forni per trattamenti termici di solubilizzazione e invecchiamento? Ottimizzare le proprietà dell'acciaio inossidabile 17-4 PH

- Perché una camera da laboratorio ambientale dotata di una finestra ottica è necessaria per la sintesi del carburo di afnio?

- Perché è necessario un forno ad alta precisione per la sintesi di Li22Sn5? Garantire la stabilità della lega a fase pura

- Come un'autoclave ad alta pressione con rivestimento in PTFE facilita la sintesi GLC? Garantire purezza e sicurezza