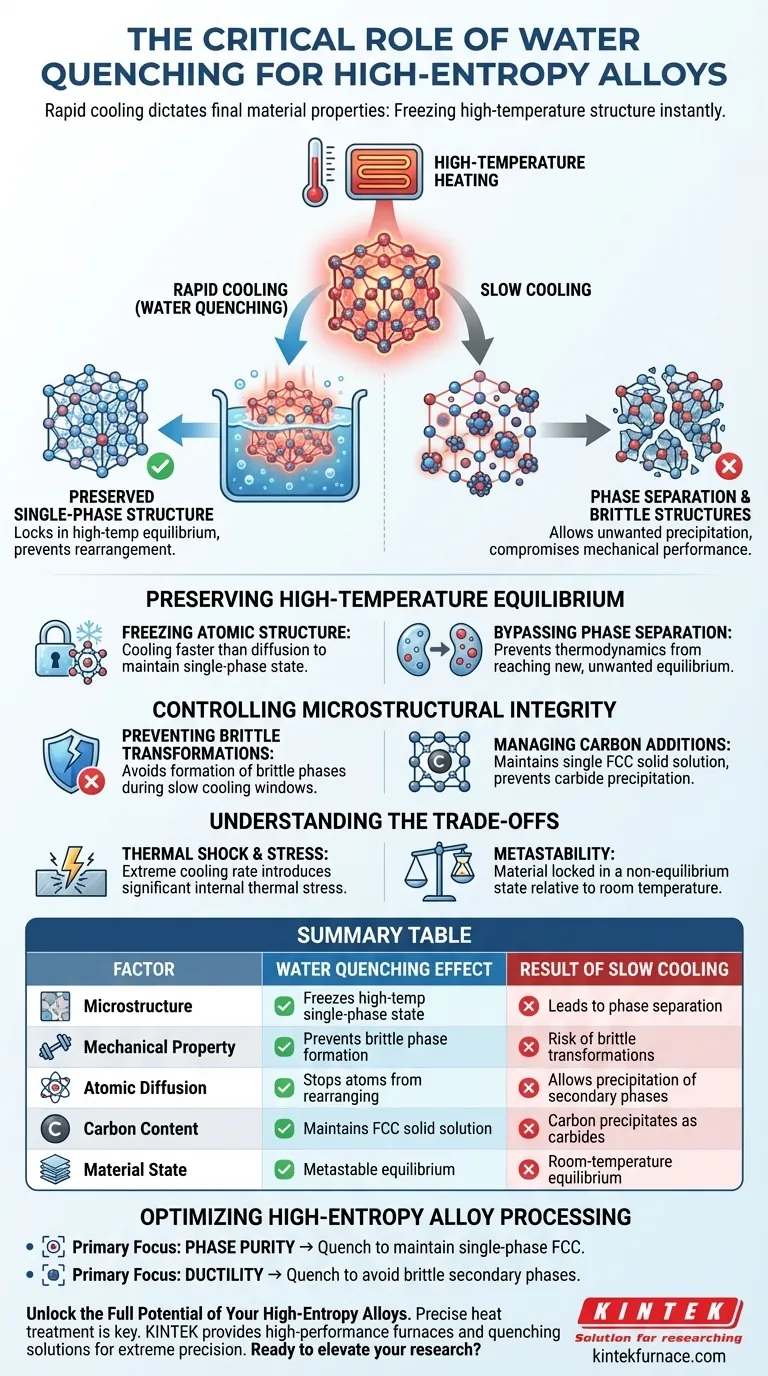

Il raffreddamento rapido detta le proprietà finali del materiale. La tempra ad acqua è un passaggio critico per le leghe ad alta entropia (HEA) perché utilizza una velocità di raffreddamento estremamente rapida per "congelare" istantaneamente la struttura ad alta temperatura. Ciò impedisce alla lega di separarsi naturalmente in fasi secondarie indesiderate o strutture fragili, cosa che tipicamente si verifica durante un processo di raffreddamento più lento.

Il processo di tempra ad acqua blocca efficacemente la lega in uno stato di equilibrio ad alta temperatura a temperatura ambiente. Negando agli atomi il tempo di riorganizzarsi, garantisce il mantenimento di una struttura monofasica desiderata e previene la precipitazione di fasi dannose che compromettono le prestazioni meccaniche.

Mantenimento dell'equilibrio ad alta temperatura

L'obiettivo primario del riscaldamento di una lega HEA è spesso quello di ottenere una struttura monofasica uniforme. La tempra è il meccanismo utilizzato per mantenere tale stato.

Congelamento della struttura atomica

Ad alte temperature, le leghe HEA esistono spesso in uno stato monofasico o di equilibrio.

Per mantenere questo stato a temperatura ambiente, il processo di raffreddamento deve essere più rapido della velocità con cui gli atomi possono diffondersi e riorganizzarsi. La tempra ad acqua fornisce questa velocità, bloccando efficacemente la configurazione atomica ad alta temperatura in posizione.

Bypassare la separazione di fase

Se una lega viene lasciata raffreddare lentamente, la termodinamica del materiale cambia.

Il raffreddamento lento dà al materiale il tempo di raggiungere un nuovo equilibrio, che spesso comporta la separazione degli elementi. Ciò porta alla precipitazione di fasi secondarie indesiderate che rovinano l'omogeneità della lega.

Controllo dell'integrità microstrutturale

Oltre a congelare semplicemente la struttura, la tempra consente un'ingegnerizzazione precisa delle caratteristiche meccaniche della lega gestendo specifiche interazioni chimiche.

Prevenzione delle trasformazioni fragili

Le finestre di raffreddamento lento sono spesso il luogo in cui si verificano trasformazioni di fase fragili.

Bypassando rapidamente questa finestra di temperatura, la lega evita di formare queste strutture fragili. Ciò è essenziale per garantire che il materiale finale mantenga la tenacità piuttosto che diventare suscettibile alla frattura.

Gestione delle aggiunte di carbonio

Il riferimento nota specificamente la sfida delle leghe contenenti carbonio.

Senza tempra, il carbonio tende a precipitare dalla soluzione. La tempra ad acqua garantisce il mantenimento di una struttura monofasica solida cubica a facce centrate (FCC), mantenendo il carbonio integrato nel reticolo anziché formare carburi separati.

Comprensione dei compromessi

Sebbene la tempra ad acqua sia necessaria per microstrutture specifiche, introduce sfide fisiche che devono essere gestite.

Shock termico e stress

La caratteristica distintiva di questo processo è la velocità di raffreddamento estremamente rapida.

Mentre ciò protegge la microstruttura, la rapida caduta di temperatura introduce uno stress termico significativo. Ciò può portare a stress residui interni nel materiale se non tenuti in conto nei successivi passaggi di lavorazione.

Metastabilità

La tempra crea uno stato stabile a temperatura ambiente ma che è tecnicamente metastabile.

Si costringe il materiale a esistere in uno stato che solitamente detiene solo ad alte temperature. Sebbene ciò prevenga precipitazioni indesiderate, significa che il materiale è bloccato in uno stato di non equilibrio rispetto alla termodinamica a temperatura ambiente.

Ottimizzazione della lavorazione delle leghe ad alta entropia

La decisione di temprare ad acqua è in definitiva una decisione sulla purezza di fase del materiale finale.

- Se il tuo obiettivo principale è la purezza di fase: la tempra è obbligatoria per mantenere una struttura monofasica FCC, prevenendo specificamente la separazione degli elementi.

- Se il tuo obiettivo principale è la duttilità: devi temprare per evitare la formazione di fasi secondarie fragili che si sviluppano durante il raffreddamento lento.

La tempra ad acqua trasforma una struttura teorica ad alta temperatura in una realtà pratica a temperatura ambiente.

Tabella riassuntiva:

| Fattore | Effetto della tempra ad acqua | Risultato del raffreddamento lento |

|---|---|---|

| Microstruttura | Congela lo stato monofasico ad alta temperatura | Porta alla separazione di fase |

| Proprietà meccanica | Previene la formazione di fasi fragili | Rischio di trasformazioni fragili |

| Diffusione atomica | Impedisce agli atomi di riorganizzarsi | Consente la precipitazione di fasi secondarie |

| Contenuto di carbonio | Mantiene la soluzione solida FCC | Il carbonio precipita come carburi |

| Stato del materiale | Equilibrio metastabile | Equilibrio a temperatura ambiente |

Sblocca il pieno potenziale delle tue leghe ad alta entropia

Un trattamento termico preciso fa la differenza tra un materiale rivoluzionario e un cedimento fragile. In KINTEK, comprendiamo le rigorose esigenze della lavorazione delle leghe HEA. Supportati da ricerca e sviluppo esperti e da produzione di livello mondiale, forniamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, su misura per una precisione estrema. Sia che tu necessiti di forni ad alta temperatura personalizzabili o di soluzioni di tempra a risposta rapida, le nostre attrezzature garantiscono che i tuoi materiali raggiungano ogni volta la perfetta struttura monofasica.

Pronto a elevare la tua ricerca sulla scienza dei materiali? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto nel post-trattamento dei catalizzatori Pd/BPC? Ottimizzare le prestazioni.

- Qual è il significato dell'uso di un forno elettrico da laboratorio per la tempra e rinvenimento dell'acciaio per scafi? Ottenere un controllo preciso della microstruttura

- Quali sono i vantaggi di padroneggiare la fase di sinterizzazione? Ottenere Risparmi sui Costi e Progetti Complessi

- Come l'introduzione di SiO2 come additivo migliora il processo di sinterizzazione degli elettroliti solidi? Aumenta la densificazione

- Come contribuisce l'ALD di Li2CO3 alle prestazioni dei film sottili NMC? Ripristina la capacità della batteria con precisione

- Perché un forno a essiccazione forzata da laboratorio è necessario per la preparazione di precursori di ossido di grafene ridotto? Garantire la qualità della polvere

- Come aiuta un'unità di circolazione di raffreddamento nella pirolisi della plastica? Ottimizzare la separazione di bio-olio e gas

- Quali tecniche aggiuntive vengono utilizzate nella sinterizzazione attivata? Aumentare l'efficienza con metodi chimici avanzati