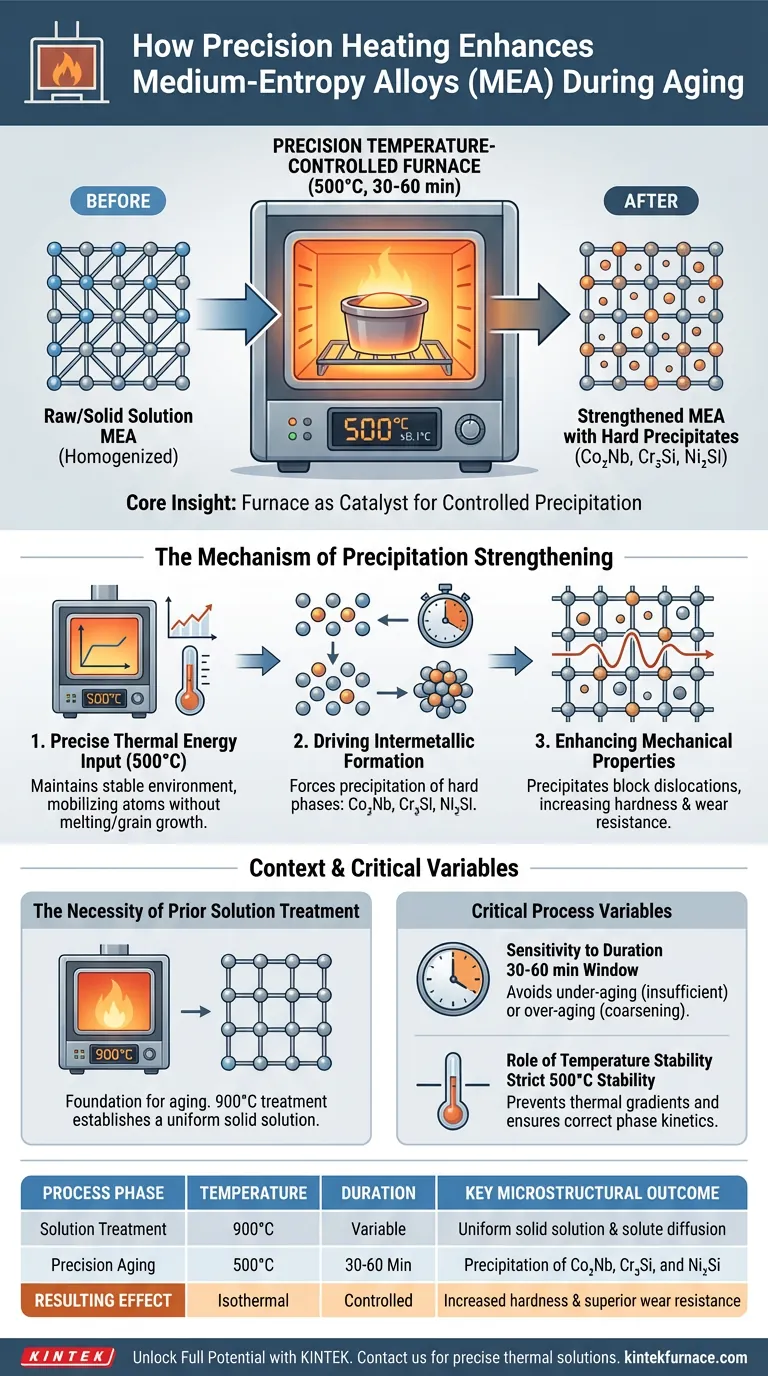

Un forno di riscaldamento a temperatura controllata di precisione migliora significativamente le leghe a media entropia mantenendo un rigoroso ambiente isotermico, tipicamente a 500°C, per brevi durate specifiche come 30 o 60 minuti. Questa precisa regolazione termica guida la precipitazione di fasi intermetalliche ad alta durezza—specificamente Co2Nb, Cr3Si e Ni2Si—che migliorano direttamente la durezza e la resistenza all'usura del materiale.

Concetto Chiave: Il forno non si limita a riscaldare il metallo; agisce come catalizzatore per specifici cambiamenti microstrutturali. Fornendo energia termica esatta, trasforma una soluzione solida in una lega strutturalmente rinforzata attraverso la precipitazione controllata, un processo che fallisce senza una rigorosa stabilità della temperatura.

Il Meccanismo di Rinforzo per Precipitazione

Input di Energia Termica di Precisione

Per ottenere un invecchiamento ottimale, il forno deve mantenere una temperatura costante di 500°C.

Questa specifica finestra termica fornisce l'energia necessaria per mobilizzare gli atomi all'interno del reticolo della lega senza fondere il materiale o causare una crescita indesiderata dei grani.

Guida alla Formazione di Intermetallici

La funzione principale di questo controllo termico è forzare la precipitazione di specifiche fasi di rinforzo.

Durante il periodo di mantenimento di 30-60 minuti, l'ambiente del forno facilita la formazione di composti intermetallici duri, tra cui Co2Nb, Cr3Si e Ni2Si.

Miglioramento delle Proprietà Meccaniche

Queste fasi precipitate agiscono come ostacoli al movimento delle dislocazioni all'interno della struttura del metallo.

Il risultato diretto è un aumento significativo della durezza macroscopica e della resistenza all'usura della lega, ottenendo quello che è noto come rinforzo strutturale di precisione.

Il Contesto Più Ampio del Trattamento Termico

La Necessità di un Trattamento di Solubilizzazione Preliminare

Mentre il processo di invecchiamento avviene a 500°C, si basa su una base stabilita da un trattamento di solubilizzazione ad alta temperatura.

Prima dell'invecchiamento, le leghe vengono spesso riscaldate a 900°C in un forno elettrico ad alta temperatura per facilitare la completa diffusione degli elementi di soluto.

Stabilire una Base Uniforme

Questo passaggio ad alta temperatura crea uno stato di soluzione solida uniforme.

Senza questa omogeneizzazione, il successivo processo di invecchiamento nel forno di precisione comporterebbe una precipitazione non uniforme e proprietà meccaniche incoerenti.

Variabili Critiche del Processo

Sensibilità alla Durata

L'efficacia del trattamento di invecchiamento dipende fortemente dal tempo; il riferimento principale indica durate di 30 o 60 minuti.

Deviare da questi intervalli di tempo specifici può portare a un "sotto-invecchiamento" (precipitazione insufficiente) o a un "sovra-invecchiamento" (dove le particelle si ingrossano e perdono il loro effetto di rinforzo).

Il Ruolo della Stabilità della Temperatura

Il termine "precisione" non è un linguaggio di marketing; è un requisito metallurgico.

Se il forno crea gradienti termici o fluttua da 500°C, la cinetica della trasformazione di fase cambia, potenzialmente impedendo la formazione delle fasi critiche Ni2Si o Cr3Si.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni delle leghe a media entropia, allinea la tua strategia di trattamento termico con i tuoi specifici obiettivi microstrutturali:

- Se il tuo obiettivo principale è la massima durezza: Assicurati che il tuo forno possa mantenere esattamente 500°C per 30-60 minuti per massimizzare la densità dei precipitati Co2Nb e Cr3Si.

- Se il tuo obiettivo principale è l'uniformità del materiale: Verifica che la lega subisca un trattamento di solubilizzazione completo a 900°C prima dell'invecchiamento per ridistribuire gli elementi di soluto.

- Se il tuo obiettivo principale è il rilassamento delle tensioni: utilizza la precisione del forno per fornire un ambiente isotermico stabile, eliminando efficacemente le tensioni di fusione prima dell'indurimento finale.

La precisione nella lavorazione termica è il ponte tra il potenziale del materiale grezzo e le prestazioni ingegneristiche verificate.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Durata | Principale Risultato Microstrutturale |

|---|---|---|---|

| Trattamento di Solubilizzazione | 900°C | Variabile | Soluzione solida uniforme e diffusione del soluto |

| Invecchiamento di Precisione | 500°C | 30 - 60 Min | Precipitazione di Co2Nb, Cr3Si e Ni2Si |

| Effetto Risultante | Isotermico | Controllato | Aumento della durezza e resistenza all'usura superiore |

Sblocca il Pieno Potenziale delle Tue Leghe con KINTEK

La regolazione termica precisa è la differenza tra un materiale standard e una lega ingegneristica ad alte prestazioni. In KINTEK, comprendiamo che mantenere un rigoroso ambiente isotermico di 500°C o un'omogeneizzazione di 900°C richiede un'affidabilità dell'attrezzatura senza compromessi.

Perché collaborare con KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono progettati per prevenire gradienti termici, garantendo un rinforzo uniforme per precipitazione.

- Soluzioni Personalizzabili: Che tu abbia bisogno di sistemi Muffle, a Tubo, Rotativi, Sottovuoto o CVD, personalizziamo i nostri forni ad alta temperatura per i tuoi specifici obiettivi metallurgici.

- Prestazioni Comprovate: Consentiamo a laboratori e produttori di ottenere un rinforzo strutturale di precisione attraverso una stabilità della temperatura superiore.

Pronto a elevare la precisione del tuo trattamento termico? Contattaci oggi stesso per discutere le tue esigenze uniche e lascia che KINTEK fornisca la precisione che i tuoi materiali meritano.

Guida Visiva

Riferimenti

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è la tecnica del forno a grafite? Una guida all'analisi dei metalli in ultratracce

- Quali condizioni sperimentali forniscono i sistemi di misurazione delle proprietà fisiche per TaAs2? Esplora il trasporto criogenico

- Come una piattaforma di substrato riscaldata attenua l'effetto anello di caffè? Migliora la precisione di stampa di Ag2Se

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto

- Qual è il significato del calcolo dell'impedenza AC nel controllo di potenza dei forni a resistenza a riscaldamento indiretto?

- Come funziona una fornace a grafite? Ottenere analisi di elementi ultra-traccia

- Perché le attrezzature di essiccazione di precisione sono necessarie per gli scheletri ceramici porosi di mullite? Prevenire crepe e garantire l'integrità

- Come differiscono le condizioni di processo CVT e hPLD per i cristalli di Nb1+xSe2? Esplorazione della crescita di equilibrio vs. dinamica