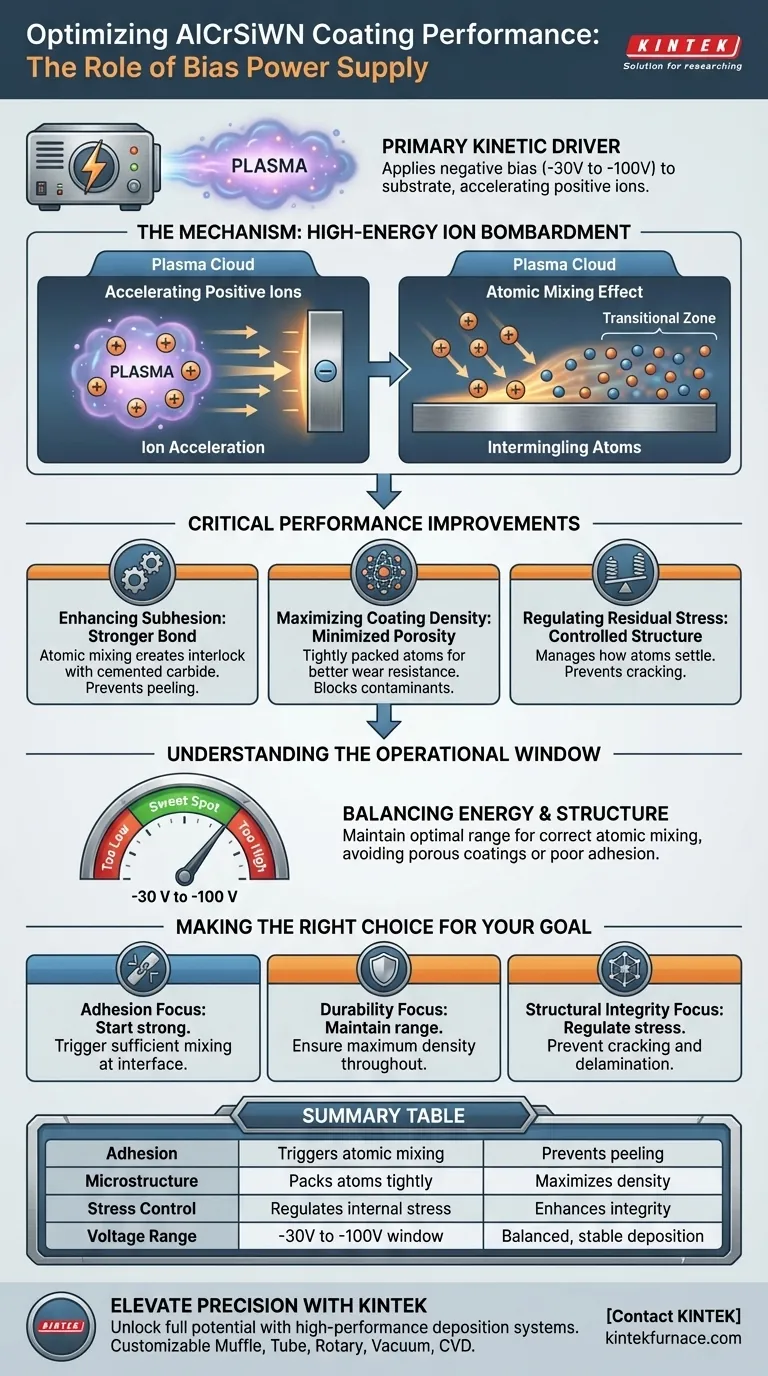

Un alimentatore di polarizzazione funge da principale motore cinetico per la qualità del rivestimento durante il processo di deposizione. Applicando una tensione di polarizzazione negativa, tipicamente tra -30 V e -100 V, al substrato, accelera gli ioni positivi dal plasma per bombardare la superficie dello strumento con alta energia. Questo bombardamento innesca un effetto di miscelazione atomica essenziale per l'integrità strutturale.

L'alimentatore di polarizzazione non si limita a depositare materiale; modifica attivamente la microstruttura del rivestimento attraverso il bombardamento ionico ad alta energia. Questo processo è la chiave per trasformare una raccolta sciolta di atomi in uno strato AlCrSiWN denso e altamente aderente con stress interno ottimizzato.

Il Meccanismo: Bombardamento Ionico ad Alta Energia

Accelerazione degli Ioni Positivi

La funzione principale dell'alimentatore di polarizzazione è creare un potenziale elettrico controllato. Stabilendo una polarizzazione negativa sul substrato, agisce come un magnete per gli ioni positivi all'interno della nuvola di plasma.

Questi ioni vengono accelerati verso la superficie dello strumento ad alte velocità. Questa energia cinetica è il catalizzatore per i cambiamenti fisici nel rivestimento.

L'Effetto di Miscelazione Atomica

Quando questi ioni accelerati impattano sulla superficie, non si limitano a posarsi sopra; collidono con gli atomi esistenti. Questo crea un fenomeno noto come miscelazione atomica.

Questa interpenetrazione di atomi all'interfaccia è critica. Sfuma la linea netta tra il substrato e il rivestimento, creando una zona di transizione piuttosto che un confine netto.

Miglioramenti Critici delle Prestazioni

Miglioramento dell'Adesione

L'effetto di miscelazione atomica migliora significativamente il legame tra il rivestimento AlCrSiWN e il substrato in carburo cementato.

Senza questo bombardamento ad alta energia, il rivestimento agisce come uno strato distinto che può facilmente staccarsi. La polarizzazione crea un interblocco meccanico e atomico, garantendo che il rivestimento rimanga fisso sotto stress.

Massimizzazione della Densità del Rivestimento

Il bombardamento continuo durante la deposizione compatta gli atomi strettamente insieme. Ciò riduce al minimo la porosità e le cavità all'interno della struttura AlCrSiWN.

Un rivestimento più denso si traduce direttamente in una migliore resistenza all'usura. Impedisce ai contaminanti ambientali di penetrare nello strato e degradare lo strumento sottostante.

Regolazione dello Stress Residuo

La deposizione crea naturalmente stress all'interno di un materiale, che può portare a crepe. L'alimentatore di polarizzazione svolge un ruolo vitale nella regolazione dello stress residuo interno.

Controllando l'energia degli ioni in arrivo, il processo gestisce come gli atomi si depositano nel reticolo. Ciò impedisce l'accumulo di forze distruttive eccessive all'interno dello strato di rivestimento.

Comprensione della Finestra Operativa

Il "Punto Dolce" di Tensione

I benefici del bombardamento ionico dipendono dal mantenimento di un intervallo di tensione specifico, identificato nel riferimento come -30 V a -100 V.

Operare all'interno di questa finestra è necessario per ottenere il corretto livello di miscelazione atomica. Se l'energia è troppo bassa, gli ioni non avranno lo slancio necessario per compattare il rivestimento o miscelarsi con il substrato.

Bilanciamento di Energia e Struttura

L'obiettivo è la regolazione controllata, non l'incisione aggressiva. L'alimentatore deve fornire energia sufficiente per compattare il rivestimento e gestire lo stress senza interrompere la stabilità della deposizione.

Il mancato mantenimento della polarizzazione nell'intervallo ottimale rischia di produrre un rivestimento troppo poroso (bassa densità) o che aderisce male al substrato in carburo cementato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei rivestimenti AlCrSiWN, devi considerare l'alimentatore di polarizzazione come uno strumento per l'ingegneria microstrutturale.

- Se il tuo obiettivo principale è l'Adesione: Assicurati che la polarizzazione sia impostata per innescare una sufficiente miscelazione atomica all'inizio del processo per bloccare il rivestimento al carburo cementato.

- Se il tuo obiettivo principale è la Durabilità: Mantieni la polarizzazione nell'intervallo -30 V a -100 V durante la deposizione per garantire la massima densità e una porosità minima.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Utilizza la tensione di polarizzazione per regolare attivamente lo stress residuo interno, prevenendo crepe o delaminazioni premature.

In definitiva, l'alimentatore di polarizzazione è il fattore determinante che separa uno strato superficiale superficiale da un rivestimento protettivo robusto di grado industriale.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'Alimentatore di Polarizzazione | Beneficio Chiave |

|---|---|---|

| Adesione | Innesca l'effetto di miscelazione atomica all'interfaccia del substrato | Previene il distacco e la delaminazione del rivestimento |

| Microstruttura | Il bombardamento ionico ad alta energia compatta gli atomi strettamente | Massimizza la densità del rivestimento e minimizza la porosità |

| Controllo dello Stress | Regola lo stress residuo interno nel reticolo | Previene crepe e migliora l'integrità strutturale |

| Intervallo di Tensione | Finestra ottimale di -30 V a -100 V | Garantisce un'energia bilanciata per una deposizione stabile |

Eleva la Precisione del Tuo Rivestimento con KINTEK

Sblocca il pieno potenziale dei tuoi rivestimenti AlCrSiWN con apparecchiature di deposizione ad alte prestazioni progettate per la precisione. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di film sottili e scienza dei materiali.

Sia che tu stia cercando di ottimizzare il bombardamento ionico o ottenere un'adesione superiore su substrati in carburo cementato, i nostri esperti tecnici sono pronti ad aiutarti. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia avanzata di forni può trasformare i tuoi risultati di ricerca e produzione.

Guida Visiva

Riferimenti

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

Domande frequenti

- Perché è necessario un incubatore per il VP-FSCM? Controlli di stagionatura master per risultati superiori di solidificazione del suolo

- Qual è la funzione principale delle apparecchiature di carbonizzazione? Padroneggia la conversione della biomassa in combustibile con precisione

- In che modo un sistema a temperatura programmata influenza la formazione del carburo di molibdeno? Guida esperta alla sintesi di catalizzatori

- Come facilita il magnesio metallico la purificazione profonda dei sali cloruri fusi a 800 °C? Ottenere una purezza ultra-elevata

- Quali vantaggi tecnici offre un forno a rulli a canale singolo? Ottimizza i tuoi cicli di sinterizzazione rapida

- Come gli ambienti di reazione ad alta pressione facilitano la sintesi solvotermica di Ag2Se? Controllo preciso della fase

- Quali procedure di pre-trattamento sono richieste per un reattore in acciaio inossidabile? Massimizzare il successo della reazione con idruro metallico

- Quali sono le funzioni primarie di un dilatometro di alta precisione nella duttilità a caldo? Ottimizzare la precisione della colata dell'acciaio