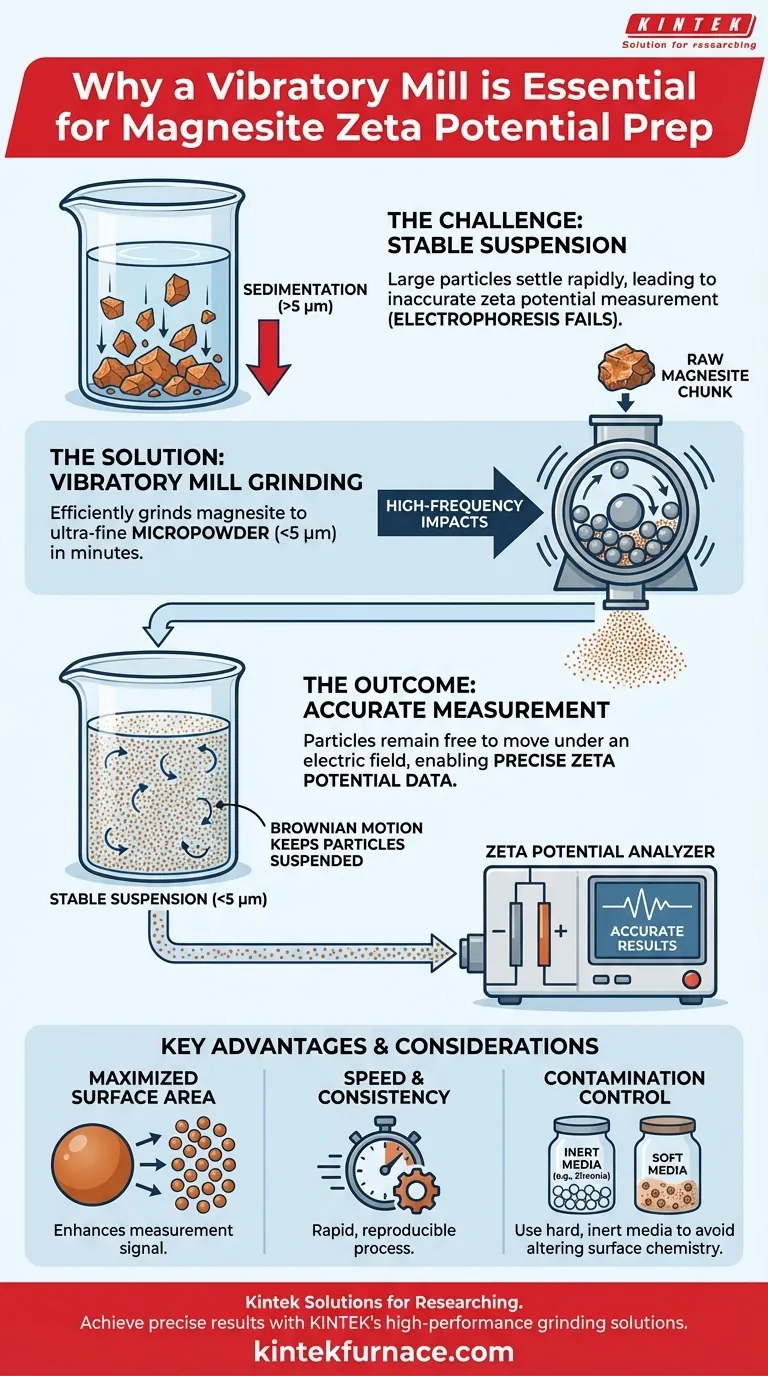

In breve, un mulino vibrante viene utilizzato perché è un metodo altamente efficiente per macinare rapidamente la magnesite in una polvere ultrafine, tipicamente inferiore a 5 micrometri. Questa specifica dimensione delle particelle è non negoziabile per creare la sospensione di particelle stabile richiesta per una misurazione accurata del potenziale zeta.

L'accuratezza di un test sul potenziale zeta dipende fondamentalmente dalle caratteristiche fisiche del campione da misurare. Il ruolo principale del mulino vibrante è trasformare un campione minerale grezzo in un micropolverino fisicamente ideale che rimanga sospeso nel liquido, consentendo di analizzare con precisione le sue proprietà elettriche superficiali.

La fisica dietro la preparazione

Per comprendere la scelta dell'attrezzatura, dobbiamo prima comprendere le esigenze della misurazione stessa. Un test sul potenziale zeta non misura un blocco solido di materiale; misura il comportamento di minuscole particelle disperse in un liquido.

La base della misurazione: Elettroforesi

Il potenziale zeta viene determinato applicando un campo elettrico a una sospensione liquida e misurando la velocità delle particelle al suo interno. Questa tecnica è nota come elettroforesi.

Una misurazione accurata è possibile solo se le particelle sono libere di muoversi e, soprattutto, non si depositano sul fondo del contenitore durante il test.

Perché una sospensione stabile è fondamentale

Se le particelle sono troppo grandi o pesanti, la gravità le estrarrà rapidamente dal liquido, un processo chiamato sedimentazione.

Quando le particelle si depositano, non fanno più parte della sospensione e non possono essere misurate. Ciò porta a dati imprecisi e inaffidabili, rendendo l'esperimento inutile. L'obiettivo della preparazione del campione è prevenire ciò a tutti i costi.

Il legame tra dimensione delle particelle e stabilità

La funzione chiave di un mulino vibrante è ridurre drasticamente la dimensione delle particelle. Macinando la magnesite a meno di 5 micrometri, le particelle diventano così piccole e leggere che il movimento casuale e costante delle molecole di liquido (moto Browniano) è sufficiente a contrastare la gravità e a mantenerle sospese.

Ciò crea la sospensione stabile e omogenea che è il prerequisito assoluto per qualsiasi test significativo sul potenziale zeta.

Principali vantaggi del mulino vibrante

Sebbene esistano altri metodi di macinazione, il mulino vibrante ad alta frequenza è particolarmente adatto a questo compito grazie alla sua efficienza e alle qualità specifiche della polvere che produce.

Raggiungere dimensioni ultrafini delle particelle

Il mulino utilizza vibrazioni ad alta frequenza per far sì che i mezzi di macinazione (come sfere o cilindri) collidano con il materiale del campione migliaia di volte al minuto. Questo impatto ad alta energia è estremamente efficace nel disgregare materiali cristallini come la magnesite fino allo stato richiesto di micropolverino o ultrafine.

Massimizzare l'area superficiale specifica

Il potenziale zeta è una misura della carica elettrica all'interfaccia particella-liquido. È esclusivamente una proprietà superficiale.

Macinare un campione in particelle più piccole ne aumenta drasticamente l'area superficiale specifica (l'area superficiale totale per unità di massa). Questa maggiore area superficiale fornisce un segnale più forte e rappresentativo per l'apparecchiatura di misurazione, migliorando l'accuratezza dei risultati.

Velocità e coerenza

I mulini vibranti sono noti per i loro rapidi tempi di macinazione. Questa efficienza è un vantaggio pratico in un ambiente di laboratorio, consentendo una maggiore produttività e garantendo che le proprietà superficiali del campione non cambino durante lunghi tempi di lavorazione.

Comprendere le potenziali insidie

Sebbene altamente efficace, l'utilizzo di un processo di macinazione ad alta energia richiede un'attenta considerazione per evitare di introdurre nuove fonti di errore nel tuo esperimento.

Rischio di contaminazione del campione

I mezzi di macinazione e la camera del mulino possono usurarsi durante l'aggressivo processo di macinazione. Ciò può introdurre contaminanti nel tuo campione di magnesite.

Se il materiale contaminante ha una chimica superficiale diversa, può alterare significativamente il potenziale zeta misurato. La scelta di un mezzo di macinazione duro e inerte (come zirconia o agata) è fondamentale per ridurre al minimo questo effetto.

Impatto della generazione di calore

L'alta energia coinvolta nella macinazione vibrante genera calore. Per alcuni materiali sensibili, questo calore potrebbe potenzialmente alterare la chimica superficiale o la struttura cristallina del minerale, portando nuovamente a risultati distorti.

Fare la scelta giusta per il tuo obiettivo

Una corretta preparazione del campione non è solo un passaggio preliminare; è parte integrante della misurazione. Il tuo approccio dovrebbe essere guidato dall'obiettivo finale della tua analisi.

- Se il tuo obiettivo principale è l'accuratezza: devi dare priorità al raggiungimento della dimensione delle particelle target (<5 µm) per garantire una sospensione stabile, poiché questa è la base di una misurazione valida.

- Se il tuo obiettivo principale è la riproducibilità: implementa e documenta un protocollo di macinazione rigoroso e standardizzato, inclusi tempo di macinazione, intensità e massa del campione, per garantire che tutti i tuoi campioni siano fisicamente comparabili.

- Se il tuo obiettivo principale è la purezza chimica: seleziona attentamente i tuoi mezzi di macinazione in modo che siano il più inerti e duri possibile per prevenire che la contaminazione superficiale distorca i tuoi dati elettrochimici.

In definitiva, la qualità della tua preparazione del campione determina direttamente la qualità e l'affidabilità dei tuoi risultati finali.

Tabella riassuntiva:

| Requisito | Ruolo del Mulino Vibrante |

|---|---|

| Dimensione delle particelle (<5 µm) | Raggiunge la macinazione ultrafine tramite impatti ad alta frequenza. |

| Sospensione Stabile | Previene la sedimentazione, consentendo un'elettroforesi accurata. |

| Area Superficiale Massimizzata | Aumenta la forza del segnale per la misurazione del potenziale zeta. |

| Controllo della Contaminazione | Richiede mezzi inerti (es. zirconia) per preservare la purezza del campione. |

Ottieni risultati precisi sul potenziale zeta con le soluzioni di macinazione di KINTEK

La tua analisi del potenziale zeta è affidabile solo quanto la tua preparazione del campione. I mulini vibranti ad alte prestazioni di KINTEK sono progettati per fornire la dimensione delle particelle ultrafine e costante, fondamentale per sospensioni stabili e dati elettrochimici accurati.

La nostra competenza garantisce:

- Macinazione rapida e riproducibile secondo specifiche sub-5 µm.

- Contaminazione minimizzata con mezzi di macinazione inerti e personalizzabili.

- Maggiore accuratezza di misurazione attraverso un'area superficiale specifica ottimizzata.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di mulini e forni da laboratorio, tutti personalizzabili per le tue esigenze di ricerca uniche.

Pronto a ottimizzare la preparazione del tuo campione di magnesite? Contatta i nostri esperti oggi stesso per una soluzione su misura.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque