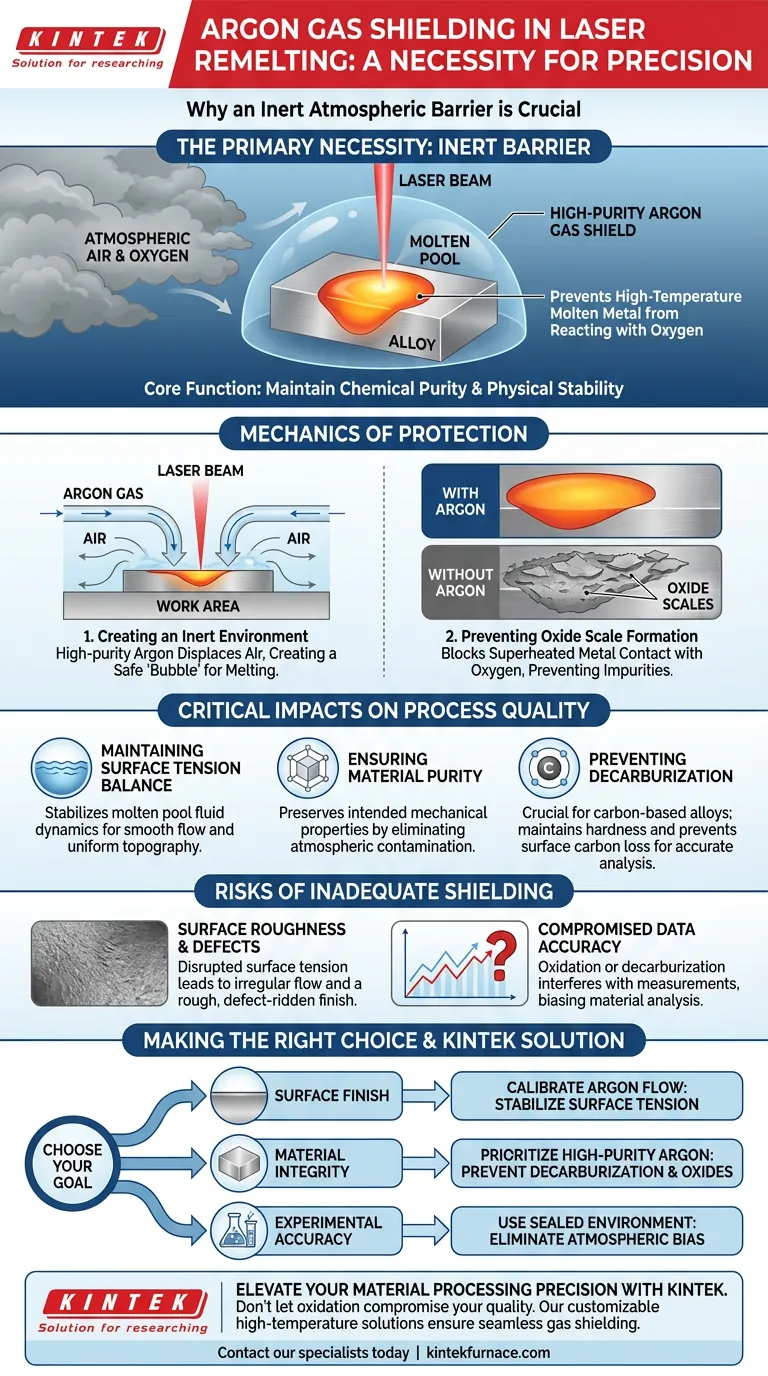

La necessità primaria di un sistema di schermatura con gas argon durante la rifusione laser è quella di generare una barriera atmosferica inerte attorno alla zona di processo. Questo scudo impedisce al metallo fuso ad alta temperatura di reagire chimicamente con l'ossigeno presente nell'aria circostante.

Senza questa protezione, il bagno fuso si ossiderebbe rapidamente, portando alla formazione di scaglie di ossido dannose che compromettono l'integrità strutturale e la finitura della lega.

La funzione principale della schermatura con argon è mantenere la purezza chimica e la stabilità fisica del bagno fuso. Escludendo l'ossigeno, il sistema preserva la naturale tensione superficiale del metallo, garantendo che la superficie finale lavorata sia liscia, uniforme e priva di difetti.

La Meccanica della Protezione

Creazione di un Ambiente Inerte

La rifusione laser genera un calore intenso, rendendo le leghe metalliche altamente reattive.

Il sistema di schermatura pompa gas argon ad alta purezza sull'area di lavoro per spostare l'aria atmosferica. Poiché l'argon è un gas inerte, non reagisce con il metallo, creando una "bolla" sicura per il processo di fusione.

Prevenzione della Formazione di Scaglie di Ossido

La minaccia più immediata per un bagno fuso è l'ossidazione.

Se il metallo surriscaldato entra in contatto con l'ossigeno, si formano istantaneamente scaglie di ossido. Queste scaglie agiscono come impurità che indeboliscono il materiale e rovinano la finitura estetica. L'argon blocca efficacemente questa reazione.

Impatti Critici sulla Qualità del Processo

Mantenimento dell'Equilibrio della Tensione Superficiale

Oltre alla semplice protezione chimica, l'argon svolge un ruolo vitale nella fisica del metallo fluido.

La fonte primaria indica che il sistema di schermatura aiuta a mantenere l'equilibrio della tensione superficiale del bagno fuso. Una tensione superficiale stabile è fondamentale per la fluidodinamica; consente al metallo liquido di fluire uniformemente e di assestarsi in una topografia liscia prima di solidificarsi.

Garanzia della Purezza del Materiale

L'introduzione di ossigeno o altri contaminanti atmosferici altera la composizione della lega.

Mantenendo un'atmosfera inerte, il sistema garantisce la purezza del metallo rifuso. Ciò garantisce che la lega risolidificata mantenga le specifiche proprietà meccaniche previste dall'ingegnere.

Prevenzione della Decarburazione

Per le leghe a base di carbonio, le alte temperature possono portare alla decarburazione, ovvero alla perdita di atomi di carbonio dalla superficie.

Come evidenziato nei dati supplementari, un ambiente inerte di argon previene questa perdita. Ciò è fondamentale per mantenere la durezza della matrice martensitica e garantisce che qualsiasi analisi successiva del materiale rifletta le sue vere proprietà, evitando bias sperimentali.

Comprendere i Rischi di una Schermatura Inadeguata

Rugosità Superficiale e Difetti

Se il flusso di gas è insufficiente o assente, l'equilibrio della tensione superficiale viene interrotto.

Questa instabilità porta a un flusso irregolare del metallo fuso. Il risultato è una superficie lavorata ruvida, irregolare e piena di difetti, anziché la finitura liscia richiesta per applicazioni ad alte prestazioni.

Accuratezza dei Dati Compromessa

Per la ricerca o il controllo qualità, l'interferenza atmosferica è una variabile importante.

Se si verifica ossidazione o decarburazione, le misurazioni del contenuto locale di carbonio o delle fasi microstrutturali saranno imprecise. Un sistema di schermatura robusto elimina questa variabile, fornendo una base di verità per l'analisi dei materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Se il tuo obiettivo principale è la Finitura Superficiale: Assicurati che il tuo flusso di argon sia calibrato per stabilizzare la tensione superficiale, il che si traduce direttamente in una topografia più liscia e priva di difetti.

Se il tuo obiettivo principale è l'Integrità del Materiale: Dai priorità all'argon ad alta purezza per prevenire la decarburazione e le inclusioni di ossido, garantendo che la composizione chimica della lega rimanga inalterata.

Se il tuo obiettivo principale è l'Accuratezza Sperimentale: Utilizza un ambiente sigillato per eliminare il bias atmosferico, assicurando che i tuoi dati riflettano le vere proprietà della lega e non la contaminazione superficiale.

Controlla l'atmosfera e controllerai la qualità della lega.

Tabella Riassuntiva:

| Funzione Chiave | Beneficio Primario | Impatto sulla Qualità |

|---|---|---|

| Barriera Inerte | Previene l'ossidazione e la formazione di scaglie di ossido | Migliora l'integrità strutturale e la finitura estetica |

| Controllo della Tensione Superficiale | Stabilizza la fluidodinamica del bagno fuso | Garantisce una topografia liscia, uniforme e priva di difetti |

| Spostamento Atmosferico | Previene la decarburazione nelle leghe a base di carbonio | Mantiene la durezza e l'accuratezza della composizione del materiale |

| Preservazione della Purezza | Elimina la contaminazione atmosferica | Garantisce proprietà meccaniche costanti e accuratezza dei dati |

Eleva la Precisione della Lavorazione dei Tuoi Materiali con KINTEK

Non lasciare che l'ossidazione comprometta la tua ricerca o la qualità della produzione. KINTEK fornisce soluzioni ad alta temperatura leader del settore, supportate da ricerca e sviluppo e produzione esperte. Sia che tu richieda sistemi Muffle, a Tubo, Rotativi, Sottovuoto o CVD, la nostra attrezzatura è completamente personalizzabile per integrare una schermatura a gas senza interruzioni per le tue specifiche esigenze di leghe metalliche.

Pronto a ottenere finiture superficiali e purezza chimica superiori? Contatta oggi stesso i nostri specialisti per scoprire come i forni da laboratorio KINTEK possono ottimizzare i tuoi processi termici.

Guida Visiva

Riferimenti

- Microstructure and Properties of Laser-Remelted Al-Cu-Mn Alloy. DOI: 10.3390/met15070693

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Quale ruolo gioca un forno ad alta temperatura nell'APTO per la trasformazione del vanadio in VO2? Spiegazione della trasformazione di fase di precisione

- Perché è necessaria un'apparecchiatura di riscaldamento a temperatura costante ad alta precisione quando si prepara il composito di acciaio inossidabile 17-4 PH?

- Come influisce un catalizzatore di ossido di zinco (ZnO) sulla pirolisi del PET? Ottimizzare rese ed efficienza

- Quali sono le caratteristiche principali di un forno a lotti? Sblocca precisione e flessibilità nel trattamento termico

- Quali sono i principali tipi di forni da laboratorio in base alle dimensioni? Trova la soluzione perfetta per la scala del tuo laboratorio

- Qual è il ruolo dei termometri industriali nel monitoraggio dello stress termico? Garantire la sicurezza tramite dati ad alta precisione

- Nella aluminizzazione in fase gassosa, come i forni ad alta temperatura facilitano la formazione della fase β-NiAl?

- Qual è l'uso del forno ad alta temperatura? Trasformare i materiali con una lavorazione termica di precisione