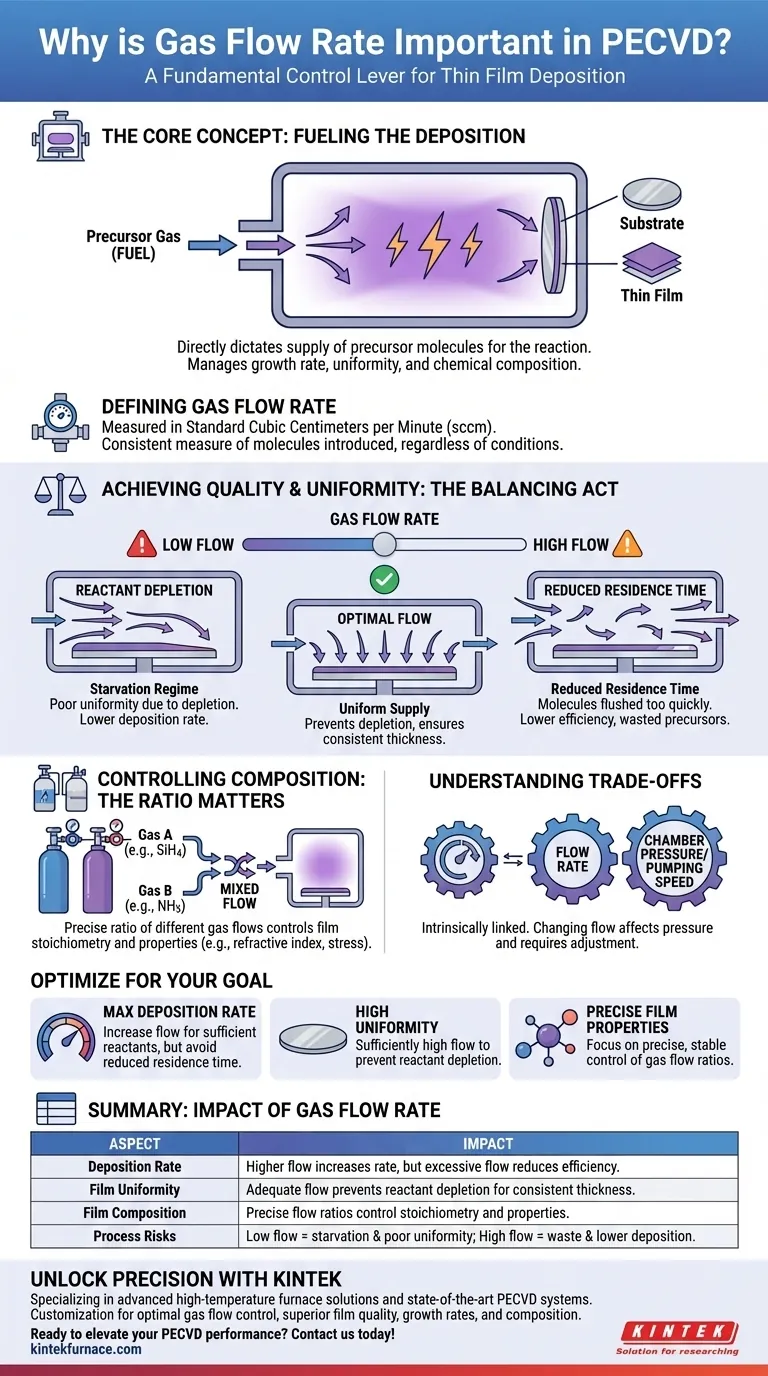

In sostanza, la portata del gas è una leva di controllo fondamentale nel PECVD. Essa determina direttamente la fornitura di molecole precursori disponibili per la reazione di deposizione. Questo controllo sulla fornitura di reagenti è ciò che consente di gestire la velocità di crescita del film finale, la sua uniformità sul substrato e la sua precisa composizione chimica.

La sfida del PECVD non è solo fornire reagenti, ma fornirli correttamente. La portata del gas deve essere attentamente bilanciata per fornire materiale sufficiente per una crescita uniforme senza spazzare via le molecole dalla camera di reazione prima che abbiano il tempo di depositarsi.

Il Ruolo della Fornitura di Reagenti

I gas immessi nella camera sono i blocchi costitutivi grezzi per il film sottile. Il modo in cui si gestisce questa catena di approvvigionamento influisce direttamente sul prodotto finale.

Definizione di Portata del Gas

La portata del gas è tipicamente misurata in Standard Cubic Centimeters per Minute (sccm). Questa unità rappresenta un volume specifico di gas al minuto a temperatura e pressione standard, garantendo una misura coerente del numero di molecole introdotte, indipendentemente dalle condizioni di processo.

Il "Carburante" per la Deposizione

Considera i gas precursori come il carburante per il processo di deposizione. La portata determina quanto carburante è disponibile per la reazione potenziata dal plasma in un dato momento. Una portata maggiore significa che ci sono più atomi disponibili per costruire il film.

Impatto sulla Velocità di Deposizione

È necessario un flusso di gas sufficiente per ottenere un'elevata velocità di deposizione. Se la reazione consuma reagenti più velocemente di quanto vengano forniti, il processo diventa "a corto di rifornimenti" e la velocità di crescita sarà limitata dal flusso, non dalla potenza del plasma o dalla temperatura.

Ottenere Qualità e Uniformità del Film

Fornire gas non è sufficiente. Il modo in cui viene fornito e distribuito all'interno della camera è fondamentale per creare un film uniforme e di alta qualità.

Il Problema dell'Esaurimento dei Reagenti

Mentre i gas fluiscono attraverso il substrato, vengono consumati dalla reazione di deposizione. Se la portata è troppo bassa, il gas vicino all'uscita della camera avrà una concentrazione di reagenti molto inferiore rispetto al gas vicino all'ingresso. Questo esaurimento dei reagenti fa sì che il film sia più sottile su un lato del substrato rispetto all'altro.

Come la Portata Contrasta l'Esaurimento

Una portata di gas più elevata aiuta a reintegrare costantemente i reagenti su tutta la superficie del substrato. Ciò mantiene una concentrazione più uniforme di molecole precursore, essenziale per ottenere uno spessore del film costante da bordo a bordo.

Controllo della Composizione del Film

Per i film composti come il nitruro di silicio (SiN) o il biossido di silicio (SiO2), il rapporto dei diversi flussi di gas (ad esempio, silano e ammoniaca o silano e protossido di azoto) è fondamentale. Questo rapporto controlla direttamente la stechiometria del film, che a sua volta determina le sue proprietà fisiche e ottiche, come l'indice di rifrazione, lo stress e la velocità di incisione.

Comprendere i Compromessi

Ottimizzare il flusso di gas è un atto di bilanciamento. Spingere il parametro in una direzione o nell'altra ha conseguenze che devono essere gestite attentamente.

Il Rischio di Flusso Basso: Il Regime di Carenza

Operare con una portata insufficiente porta a un regime "limitato dal trasporto di massa" o di "carenza". Le conseguenze principali sono una scarsa uniformità dovuta all'esaurimento dei reagenti e una velocità di deposizione inferiore alle aspettative.

Il Rischio di Flusso Elevato: Tempo di Permanenza Ridotto

Al contrario, una portata eccessivamente elevata può essere altrettanto dannosa. Riduce il tempo di permanenza, ovvero la quantità media di tempo che una molecola di gas trascorre all'interno della camera di reazione. Se le molecole vengono espulse troppo rapidamente, potrebbero non avere abbastanza tempo per essere attivate dal plasma e partecipare alla reazione di deposizione, il che può paradossalmente abbassare la velocità di deposizione e sprecare costosi gas precursori.

Il Legame tra Flusso e Pressione

La portata del gas non esiste isolatamente. È intrinsecamente legata alla pressione della camera e alla velocità di pompaggio del sistema a vuoto. La modifica della portata cambierà la pressione della camera a meno che la velocità di pompaggio non venga regolata, e viceversa. Questo equilibrio dinamico deve essere gestito come un unico sistema.

Ottimizzare il Flusso di Gas per il Tuo Obiettivo

La portata del gas "corretta" dipende interamente dal risultato desiderato. Considera il tuo obiettivo primario per trovare il giusto equilibrio per il tuo processo specifico.

- Se la tua attenzione principale è massimizzare la velocità di deposizione: Devi aumentare il flusso per fornire reagenti sufficienti, ma monitorare il punto in cui la riduzione del tempo di permanenza inizia a compromettere l'efficienza.

- Se la tua attenzione principale è ottenere un'elevata uniformità: Una portata sufficientemente elevata è irrinunciabile per prevenire l'esaurimento dei reagenti su tutto il substrato.

- Se la tua attenzione principale è controllare le proprietà del film: Un controllo preciso e stabile sui rapporti dei diversi flussi di gas è più importante della portata totale assoluta.

In definitiva, la padronanza della portata del gas è essenziale per passare da risultati incoerenti a un controllo affidabile e ripetibile del tuo processo PECVD.

Tabella Riassuntiva:

| Aspetto | Impatto della Portata del Gas |

|---|---|

| Velocità di Deposizione | Un flusso maggiore aumenta la velocità, ma un flusso eccessivo riduce l'efficienza a causa del basso tempo di permanenza. |

| Uniformità del Film | Un flusso adeguato previene l'esaurimento dei reagenti, garantendo uno spessore costante sui substrati. |

| Composizione del Film | Rapporti di flusso precisi controllano la stechiometria, influenzando proprietà come l'indice di rifrazione e lo stress. |

| Rischi di Processo | Flusso basso causa carenza e scarsa uniformità; flusso elevato spreca precursori e riduce la deposizione. |

Sblocca la Precisione nei Tuoi Processi PECVD con KINTEK

Stai riscontrando deposizione di film incoerente o scarsa uniformità nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i nostri sistemi PECVD all'avanguardia. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo un controllo ottimale del flusso di gas per una qualità del film, velocità di crescita e composizione superiori.

La nostra linea di prodotti comprende forni a Muffle, a Tubo, Rotativi, forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti progettati per migliorare l'efficienza e l'affidabilità. Che tu sia nella ricerca sui semiconduttori, nella scienza dei materiali o in qualsiasi campo che richieda una deposizione precisa di film sottili, KINTEK fornisce soluzioni personalizzate che guidano i risultati.

Pronto ad elevare le prestazioni del tuo PECVD? Contattaci oggi per discutere di come la nostra esperienza e i nostri sistemi personalizzati possano risolvere le tue sfide e accelerare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati