La deposizione di vapore al plasma, più accuratamente nota come deposizione chimica da vapore potenziata al plasma (PECVD), è un processo che utilizza un gas energizzato, o plasma, per depositare film ultra-sottili di materiale sulla superficie di un substrato. A differenza dei metodi di deposizione tradizionali che si basano su alte temperature, la PECVD utilizza l'energia del plasma per guidare le reazioni chimiche necessarie. Ciò consente al processo di funzionare a temperature molto più basse, rendendola una tecnica altamente versatile ed efficiente per la creazione di materiali avanzati come i rivestimenti di diamante sintetico.

Il vantaggio fondamentale della deposizione di vapore al plasma è l'uso del plasma per energizzare i gas precursori. Questa attivazione consente la formazione di film sottili di alta qualità a temperature significativamente inferiori rispetto ai metodi convenzionali, ampliando la gamma di materiali e substrati utilizzabili.

Il Ruolo Critico del Plasma

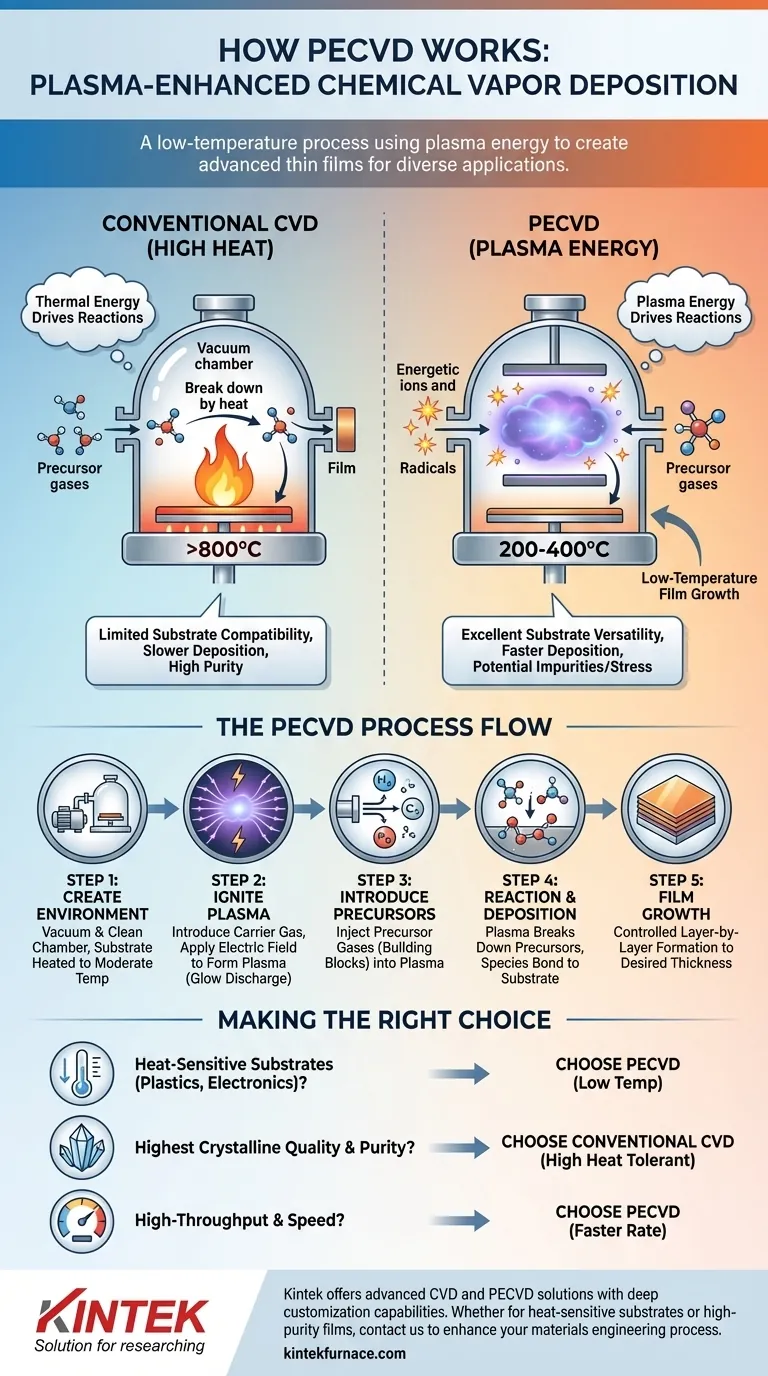

Per comprendere la PECVD, bisogna prima apprezzare perché il plasma cambia radicalmente le cose rispetto alla deposizione chimica da vapore (CVD) convenzionale.

Analisi della CVD Convenzionale

La CVD tradizionale funziona riscaldando un substrato in una camera a vuoto e introducendo gas precursori. Il calore intenso (spesso >800°C) rompe i legami chimici nelle molecole di gas, che poi si depositano sulla superficie calda atomo per atomo per formare un film solido.

Il Vantaggio del Plasma: Energia Senza Calore

La PECVD ottiene lo stesso risultato ma sostituisce la maggior parte dell'energia termica con energia elettrica. Applicando un forte campo elettrico (spesso da una sorgente a microonde) a un gas a bassa pressione, il gas viene ionizzato e forma un plasma, uno stato di materia energizzato.

Questo plasma contiene ioni altamente reattivi e radicali liberi. Quando vengono introdotti i gas precursori, è l'energia del plasma, non il calore estremo, a scomporli nei blocchi costitutivi necessari per il film. Ciò consente al substrato di rimanere a una temperatura molto più bassa (ad esempio, 200-400°C).

Il Processo PECVD Passo Dopo Passo

Il processo di deposizione è una sequenza di eventi altamente controllata che avviene all'interno di una camera a vuoto.

Passaggio 1: Creazione dell'Ambiente

Innanzitutto, si crea un vuoto nella camera di reazione per rimuovere eventuali contaminanti. Il substrato, che è l'oggetto da rivestire, viene posizionato all'interno e spesso riscaldato a una temperatura specifica e moderata per favorire l'adesione del film.

Passaggio 2: Accensione del Plasma

Un gas vettore (come argon o idrogeno) viene introdotto nella camera a bassa pressione. Viene quindi applicato un campo elettrico, che strappa elettroni dagli atomi di gas e accende il plasma. Questo è spesso visibile come un bagliore caratteristico, noto come scarica a bagliore.

Passaggio 3: Introduzione dei Gas Precursori

Con il plasma stabile, vengono introdotti i gas precursori chimici. Questi sono gli "ingredienti" che contengono gli atomi necessari per costruire il film finale (ad esempio, gas silano per creare un film di silicio).

Passaggio 4: Reazione e Deposizione

Il plasma ad alta energia bombarda immediatamente le molecole di gas precursore, scomponendole in specie chimiche altamente reattive. Questi frammenti reattivi viaggiano quindi verso la superficie del substrato, dove si legano e si dispongono in un film solido e sottile.

Passaggio 5: Crescita del Film

Questo processo continua strato dopo strato, consentendo un controllo preciso dello spessore del film, da pochi nanometri fino a diversi micrometri.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Comporta un chiaro insieme di compromessi rispetto alla CVD tradizionale ad alta temperatura.

Vantaggio: Versatilità del Substrato

Il vantaggio più significativo della PECVD è la sua bassa temperatura operativa. Ciò rende possibile il rivestimento di materiali sensibili al calore, come plastiche, polimeri e dispositivi elettronici complessi, che verrebbero danneggiati o distrutti dal calore della CVD convenzionale.

Vantaggio: Velocità di Deposizione Maggiore

L'ambiente di plasma altamente reattivo può spesso portare a una crescita del film significativamente più rapida rispetto ai processi puramente termici, rendendo la PECVD più efficiente per molte applicazioni di produzione.

Svantaggio Potenziale: Purezza del Film

L'ambiente chimico energetico e complesso del plasma può talvolta portare all'incorporazione di impurità (come l'idrogeno da un gas vettore) nel film. Ciò può influire sulle proprietà del materiale come densità e conducibilità elettrica.

Svantaggio Potenziale: Stress Interno

I film cresciuti tramite PECVD possono talvolta presentare uno stress interno maggiore a causa del bombardamento ionico durante la deposizione. Al contrario, la CVD ad alta temperatura, più lenta, può produrre strutture cristalline più stabili e con stress inferiore.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede di abbinare le capacità del processo ai requisiti dell'applicazione finale.

- Se la tua priorità è rivestire substrati sensibili al calore: La PECVD è la scelta definitiva grazie al suo funzionamento a bassa temperatura.

- Se la tua priorità è ottenere la massima qualità cristallina e purezza possibili: La CVD convenzionale può essere superiore, supponendo che il tuo substrato possa tollerare il calore estremo.

- Se la tua priorità è la produzione ad alto rendimento e la velocità: Le velocità di deposizione più rapide della PECVD spesso offrono un vantaggio economico e operativo significativo.

Comprendendo che il ruolo del plasma è fornire energia senza calore, puoi sfruttare efficacemente la PECVD per ingegnerizzare materiali avanzati per una nuova generazione di prodotti.

Tabella Riassuntiva:

| Aspetto | CVD Potenziata al Plasma (PECVD) | CVD Convenzionale |

|---|---|---|

| Temperatura di Processo | Bassa (200-400°C) | Alta (>800°C) |

| Fonte di Energia Primaria | Elettrica (Plasma) | Termica (Calore) |

| Compatibilità del Substrato | Eccellente per materiali sensibili al calore (plastiche, elettronica) | Limitata ai materiali resistenti alle alte temperature |

| Velocità di Deposizione | Più Veloce | Più Lenta |

| Purezza del Film | Potenziale presenza di impurità (es. idrogeno) | Generalmente purezza più elevata |

| Stress del Film | Può presentare stress interno maggiore | Stress inferiore, strutture cristalline più stabili |

Hai bisogno di una soluzione di deposizione di film sottili precisa per le tue esigenze specifiche?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD e PECVD specializzati. La nostra linea di prodotti è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Sia che tu stia lavorando con substrati sensibili al calore o che richieda film ad alta purezza, i nostri esperti possono aiutarti a selezionare o personalizzare il sistema ideale per la tua applicazione.

Contattaci oggi stesso per discutere come le nostre soluzioni PECVD e per forni possono migliorare il tuo processo di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura