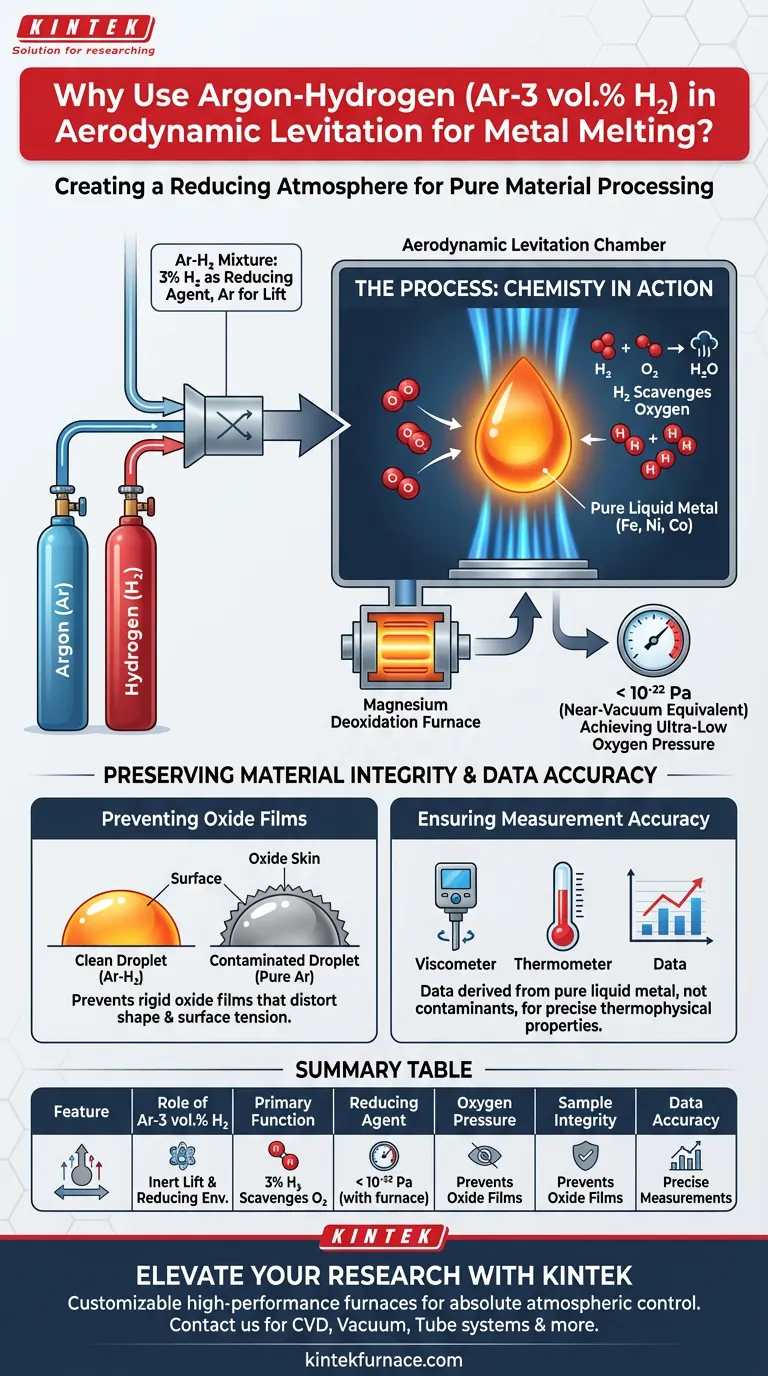

La funzione principale di una miscela Argon-Idrogeno (Ar-H2) nella levitazione aerodinamica è quella di alterare chimicamente l'ambiente circostante il campione per prevenire l'ossidazione. Mentre l'Argon fornisce la forza di sollevamento inerte necessaria per far levitare il materiale, l'aggiunta del 3% di Idrogeno agisce come agente riducente. Questa combinazione è essenziale per la lavorazione di metalli reattivi ad alte temperature senza compromettere la loro chimica superficiale.

Accoppiando questa miscela di gas con un forno di deossidazione, il sistema riduce i livelli di ossigeno a un equivalente quasi sottovuoto. Ciò impedisce la formazione di ossidi, garantendo che le misurazioni termofisiche riflettano le vere proprietà del metallo puro piuttosto che una superficie contaminata.

Creazione di un'atmosfera riducente

Il ruolo dell'idrogeno

I gas inerti standard come l'Argon puro sono spesso insufficienti per prevenire l'ossidazione alle temperature estreme richieste per la fusione dei metalli. Anche tracce di ossigeno residuo possono reagire con il campione.

L'inclusione di Idrogeno crea un ambiente riducente. L'Idrogeno reagisce attivamente con l'ossigeno disponibile, sequestrandolo efficacemente dall'ambiente prima che possa legarsi al campione metallico.

Raggiungimento di una pressione di ossigeno ultra-bassa

Per massimizzare l'efficacia di questa miscela, essa viene spesso trattata attraverso un forno di deossidazione con magnesio.

Questo passaggio aggiuntivo porta la pressione parziale dell'ossigeno all'interno della camera di levitazione a livelli estremamente bassi, in particolare al di sotto di 10^-22 Pa. Ciò crea un ambiente chimicamente più pulito di molti sistemi standard ad alto vuoto.

Conservazione dell'integrità del materiale

Prevenzione delle pellicole di ossido

Molti metalli, in particolare ferro, nichel e cobalto, sono altamente suscettibili alla formazione di pellicole di ossido immediatamente dopo il riscaldamento.

Se queste pellicole si formano, agiscono come una pelle rigida sulla goccia liquida. Questa pelle può distorcere la forma del campione levitato o alterarne la tensione superficiale, portando a instabilità nel processo di levitazione.

Garanzia di accuratezza delle misurazioni

L'obiettivo finale dell'uso di Ar-H2 è facilitare misurazioni precise delle proprietà termofisiche.

Quando si forma uno strato di ossido, esso altera l'emissività e la conducibilità termica della superficie del campione. Prevenendo la formazione di questi strati, i ricercatori garantiscono che i dati raccolti, come viscosità, densità o tensione superficiale, derivino dal metallo liquido puro, non da un contaminante superficiale.

Considerazioni operative

La necessità di una deossidazione attiva

È importante notare che la semplice miscelazione di Argon e Idrogeno potrebbe non essere sufficiente per gli esperimenti più sensibili.

Il riferimento primario evidenzia che la miscela di gas viene trattata attraverso un forno di deossidazione con magnesio per raggiungere la pressione parziale di ossigeno target (<10^-22 Pa). Affidarsi alla sola miscela della bombola senza questo passaggio di deossidazione attiva potrebbe non fornire l'estrema purezza richiesta per i metalli di transizione altamente reattivi.

Massimizzare il successo sperimentale

Per garantire dati validi negli esperimenti di levitazione aerodinamica, è necessario adattare l'atmosfera alla reattività del materiale.

- Se il tuo obiettivo principale è lavorare con Ferro, Nichel o Cobalto: Devi utilizzare la miscela Ar-H2 per prevenire attivamente la formazione di pellicole di ossido superficiali.

- Se il tuo obiettivo principale sono dati termofisici ad alta precisione: Incorpora un forno di deossidazione con magnesio per portare la pressione parziale dell'ossigeno al di sotto di 10^-22 Pa, eliminando le interferenze ambientali.

L'uso di Argon-Idrogeno non riguarda solo la levitazione; è un controllo chimico critico necessario per mantenere la purezza fondamentale del tuo campione.

Tabella riassuntiva:

| Caratteristica | Ruolo della miscela di gas Ar-3% vol. H2 |

|---|---|

| Funzione principale | Fornisce forza di levitazione inerte e un ambiente riducente |

| Agente riducente | Il 3% di Idrogeno sequestra l'ossigeno residuo per prevenire l'ossidazione |

| Pressione dell'ossigeno | Raggiunge < 10^-22 Pa se utilizzato con un forno di deossidazione |

| Integrità del campione | Previene le pellicole di ossido su metalli come Fe, Ni e Co |

| Accuratezza dei dati | Garantisce misurazioni precise della tensione superficiale e della viscosità |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella levitazione aerodinamica richiede più di semplici alte temperature; richiede un controllo assoluto sull'ambiente atmosferico. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce soluzioni ad alte prestazioni tra cui sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu stia lavorando con metalli di transizione reattivi o cercando pressioni parziali di ossigeno ultra-basse per analisi termofisiche, i nostri forni ad alta temperatura avanzati garantiscono la purezza e la stabilità richieste dalla tua ricerca. Contattaci oggi stesso per ottimizzare i tuoi processi termici e scopri come la nostra esperienza può portare al successo dei tuoi esperimenti.

Guida Visiva

Riferimenti

- Kanta Kawamoto, Hidekazu Kobatake. Development of Heat-of-fusion Measurement for Metals Using a Closed-type Aerodynamic Levitator. DOI: 10.2355/isijinternational.isijint-2024-053

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali condizioni di processo deve fornire un forno di omogeneizzazione ad alta temperatura? Eliminare la segregazione dendritica

- Qual è il ruolo di un forno di sinterizzazione ad atmosfera nel processo MLM? Preparazione di compositi Master CNT/Cu

- Perché è necessario un forno ad alta temperatura di laboratorio per i catodi ML-MFC? Garantire una pre-ossidazione stabile

- Che ruolo svolge l'atmosfera del forno nel trasferimento di calore? Ottimizza il tuo processo con KINTEK

- Come funziona la camera di riscaldamento di un forno a atmosfera? Trattamento termico di qualità superiore per risultati eccellenti

- Come fa un'atmosfera del forno a proteggere i materiali dalle reazioni superficiali? Master Controlled Heat Treatment

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali caratteristiche di sicurezza possiede un forno a atmosfera controllata programmabile? Garantire la sicurezza dell'operatore e del processo