Fondamentalmente, la camera di riscaldamento di un forno a atmosfera funziona utilizzando una fonte di energia controllata per generare calore, che viene quindi trasferito uniformemente al pezzo in lavorazione. La camera è costruita con materiali speciali che non solo resistono a temperature estreme, ma forniscono anche un isolamento fondamentale per mantenere un ambiente stabile e isolato per il processo di trattamento termico.

Il vero scopo della camera di riscaldamento è duplice: generare e trasferire calore con precisione e fungere da recipiente sigillato che isola il pezzo dall'aria esterna, consentendo il mantenimento di un'atmosfera specifica e controllata.

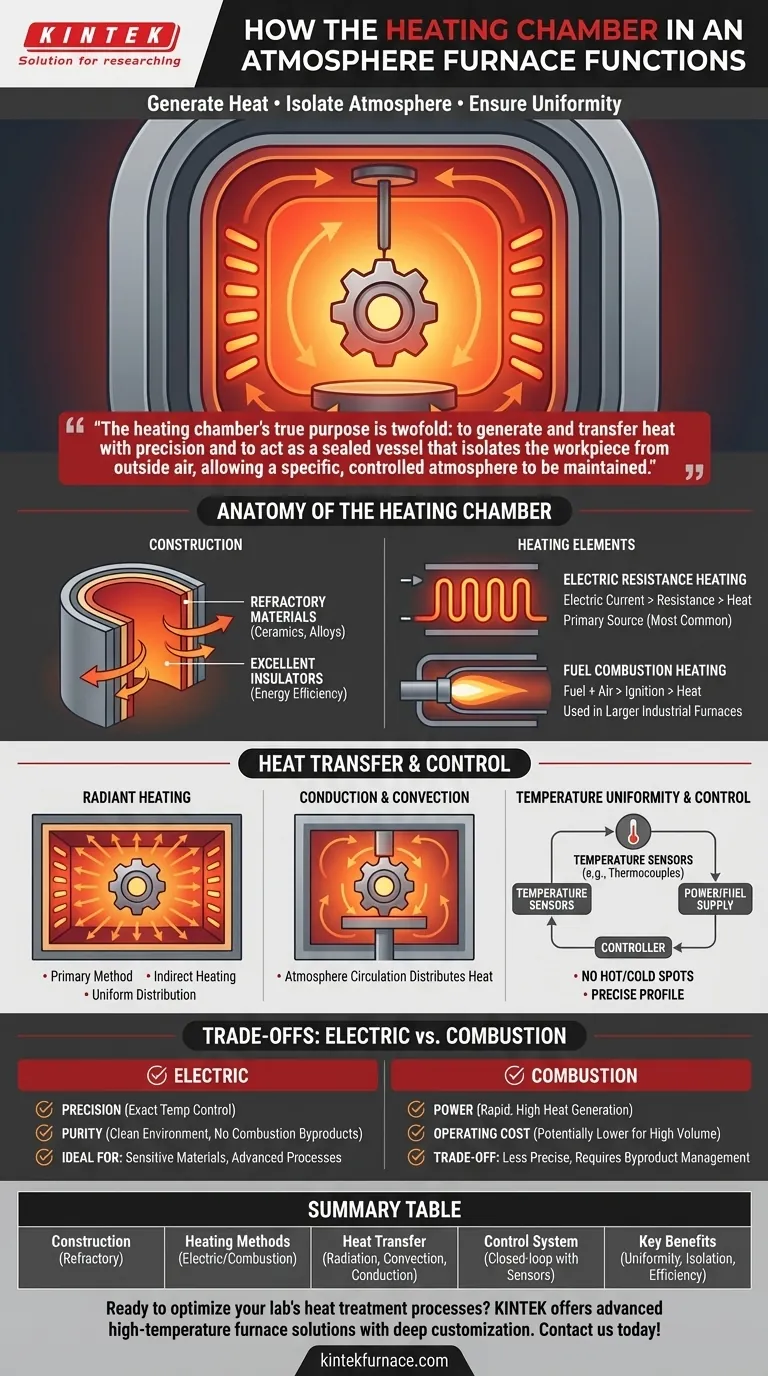

L'Anatomia della Camera di Riscaldamento

L'efficacia di qualsiasi forno a atmosfera inizia con il design e i materiali della sua camera di riscaldamento. È qui che avviene il lavoro fondamentale del trattamento termico.

Costruzione: Un Involucro ad Alta Temperatura

La camera stessa è costruita con materiali refrattari, tipicamente ceramiche avanzate o leghe metalliche specializzate.

Questi materiali sono scelti per la loro capacità di resistere a cicli termici estremi e costanti senza degradarsi. Fungono anche da eccellenti isolanti, impedendo la fuoriuscita di calore e garantendo l'efficienza energetica.

Elementi Riscaldanti: Il Motore del Forno

Il metodo utilizzato per generare calore è una caratteristica distintiva del forno. I due metodi principali sono la resistenza elettrica e la combustione di combustibile.

Riscaldamento a Resistenza Elettrica

Questo è il metodo più comune per i forni a atmosfera moderni. Una corrente elettrica viene fatta passare attraverso elementi riscaldanti realizzati con materiali come Kanthal o Nichrome.

La resistenza intrinseca di questi elementi fa sì che si riscaldino significativamente, diventando la fonte primaria di energia termica all'interno della camera.

Riscaldamento a Combustione di Combustibile

In alcune applicazioni industriali, in particolare nei forni a tubo più grandi, il calore viene generato dalla combustione di combustibile.

Una miscela precisa di combustibile e aria viene accesa, creando una fiamma che riscalda la camera. Il rapporto tra combustibile e aria viene utilizzato anche per aiutare a regolare l'atmosfera interna del forno.

Come Vengono Trasferito e Controllato il Calore

Generare calore è solo il primo passo. Il design della camera è fondamentale per garantire che il calore venga trasmesso al pezzo in lavorazione in modo efficace e uniforme.

Il Principio del Riscaldamento Radiante

Il metodo principale di trasferimento del calore è la radiazione. Gli elementi riscaldanti caldi e le pareti isolate della camera irradiano energia termica in tutte le direzioni.

Questa energia viaggia attraverso l'atmosfera controllata e viene assorbita dalla superficie del pezzo in lavorazione. Questo metodo di riscaldamento indiretto impedisce il contatto diretto con gli elementi riscaldanti, garantendo un processo più pulito e una distribuzione della temperatura più uniforme.

Il Ruolo della Conduzione e della Convezione

Sebbene la radiazione sia dominante, anche la conduzione (trasferimento di calore attraverso il contatto diretto) e la convezione (trasferimento di calore attraverso il movimento di gas caldi) svolgono un ruolo.

Il gas dell'atmosfera controllata all'interno della camera si riscalda e circola, contribuendo a distribuire l'energia termica su tutte le superfici del pezzo in lavorazione.

Ottenere l'Uniformità della Temperatura

Una funzione chiave della camera è prevenire "punti caldi" o "punti freddi". Il posizionamento strategico degli elementi riscaldanti e la qualità dell'isolamento sono progettati per creare un ambiente termico uniforme.

Controllo della Temperatura ad Anello Chiuso

I forni moderni utilizzano un sistema ad anello chiuso per il controllo. Sensori di temperatura (come le termocoppie) misurano costantemente la temperatura interna della camera.

Questi dati vengono inviati a un controllore, che regola automaticamente l'alimentazione inviata agli elementi elettrici o l'alimentazione di combustibile per i sistemi a combustione. Ciò garantisce che la temperatura segua precisamente il profilo desiderato per il ciclo di trattamento termico.

Comprendere i Compromessi: Elettrico vs. Combustione

La scelta tra un sistema di riscaldamento elettrico e uno basato sulla combustione comporta compromessi significativi che influenzano il controllo del processo e il costo operativo.

Precisione e Purezza (Elettrico)

Il riscaldamento a resistenza elettrica offre un controllo della temperatura eccezionalmente preciso e un ambiente intrinsecamente pulito.

Poiché non ci sono sottoprodotti della combustione, è molto più facile mantenere la purezza dell'atmosfera controllata, il che è fondamentale per i materiali sensibili e i processi avanzati.

Potenza e Costo Operativo (Combustione)

La combustione di combustibile può spesso generare livelli di calore molto elevati più rapidamente e, in alcuni scenari industriali, a un costo operativo inferiore rispetto all'elettricità.

Tuttavia, questo comporta un controllo meno preciso. Anche i sottoprodotti della combustione devono essere gestiti attentamente per evitare di contaminare l'atmosfera del forno e il pezzo in lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti del tuo processo determineranno quale tipo di sistema di riscaldamento è più appropriato.

- Se il tuo obiettivo principale è la purezza del processo e il controllo preciso della temperatura: Un forno riscaldato elettricamente è la scelta superiore per la sua pulizia e reattività.

- Se il tuo obiettivo principale è la produzione ad alto volume in cui la potenza di riscaldamento grezza è fondamentale: Un forno a combustione può essere una soluzione più pratica ed economica.

Comprendere come la camera di riscaldamento genera, trasferisce e controlla l'energia termica ti consente di selezionare lo strumento giusto e ottimizzare il tuo processo per risultati coerenti e di alta qualità.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Costruzione | Materiali refrattari (ceramiche, leghe) per isolamento e durata |

| Metodi di Riscaldamento | Resistenza elettrica (precisa, pulita) o combustione di combustibile (potente, economica) |

| Trasferimento di Calore | Principalmente radiazione, con conduzione e convezione per l'uniformità |

| Sistema di Controllo | Ad anello chiuso con sensori di temperatura per profili termici stabili |

| Vantaggi Chiave | Riscaldamento uniforme, isolamento dell'atmosfera, efficienza energetica e controllo del processo |

Pronto a ottimizzare i processi di trattamento termico del tuo laboratorio? KINTEK sfrutta eccellenti capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD, con forti capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare la tua efficienza e i risultati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale