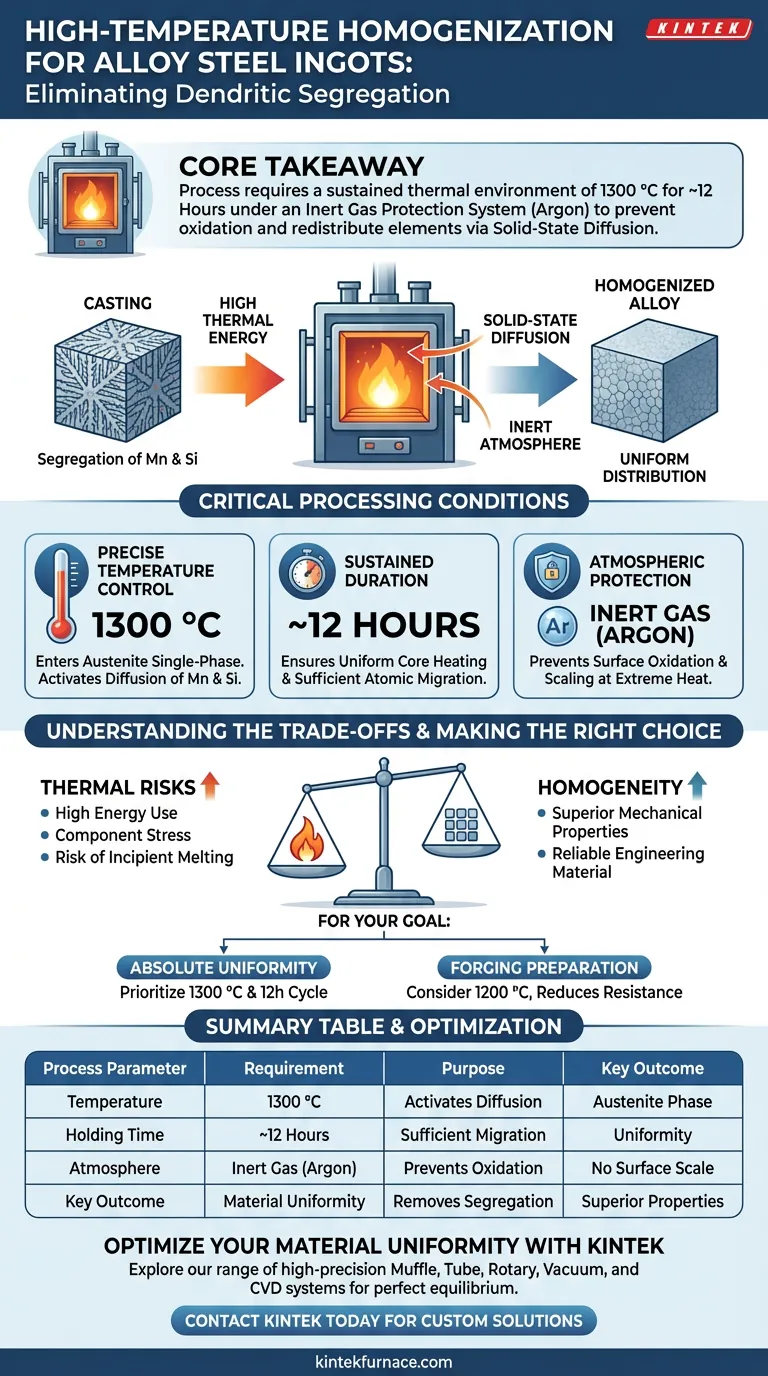

Per eliminare la segregazione dendritica nei lingotti di acciaio legato, un forno di omogeneizzazione ad alta temperatura deve fornire un ambiente termico sostenuto di circa 1300 °C per una durata di circa 12 ore. Fondamentalmente, il sistema deve essere dotato di un sistema di protezione con gas inerte, tipicamente argon, per prevenire un'eccessiva ossidazione superficiale durante questo prolungato ciclo di riscaldamento.

Concetto chiave Il processo di omogeneizzazione si basa sulla diffusione allo stato solido per ridistribuire elementi segregati come manganese e silicio. Mantenendo alte temperature in un'atmosfera inerte, il forno consente a questi elementi di migrare dai bordi dendritici a una distribuzione uniforme senza degradare la superficie del materiale.

La meccanica dell'omogeneizzazione

Obiettivo della segregazione dendritica

Durante la colata iniziale dell'acciaio legato, il materiale crea una struttura dendritica (simile a un albero). Ciò porta naturalmente alla segregazione, dove alcuni elementi si raggruppano anziché mescolarsi uniformemente.

In particolare, elementi di soluto sostituzionali come manganese (Mn) e silicio (Si) tendono a concentrarsi in aree specifiche durante la solidificazione. Il forno di omogeneizzazione è lo strumento principale utilizzato per correggere questa non uniformità.

Attivazione della diffusione allo stato solido

Il principio fondamentale alla base di questo processo è la diffusione allo stato solido. A temperatura ambiente, gli atomi sono relativamente statici.

Tuttavia, aumentando l'energia termica, il forno aumenta la mobilità atomica. Ciò consente agli atomi segregati (Mn e Si) di migrare attraverso il reticolo cristallino, spostandosi da aree di alta concentrazione a bassa concentrazione fino al raggiungimento dell'equilibrio.

Condizioni critiche di processo

Controllo preciso della temperatura

Per essere efficace, il forno deve raggiungere temperature sufficienti per entrare nella regione monofasica dell'austenite.

Secondo rigorosi standard, ciò richiede una temperatura di 1300 °C. Questo calore estremo riduce la resistenza del materiale alla deformazione plastica e fornisce l'energia di attivazione necessaria affinché gli elementi sostituzionali pesanti diffondano efficacemente.

Durata sostenuta

La diffusione non è istantanea. Il forno deve mantenere questa temperatura di picco per un periodo prolungato, tipicamente 12 ore.

Questa durata assicura che il nucleo del lingotto raggiunga la stessa temperatura della superficie e che gli elementi di soluto abbiano tempo sufficiente per migrare nell'intero campione sperimentale.

Protezione atmosferica

Sottoporre l'acciaio a 1300 °C in aria normale causerebbe un grave degrado superficiale.

Pertanto, il forno deve utilizzare un sistema di protezione con gas inerte, come l'argon. Ciò crea un ambiente schermato che impedisce all'ossigeno di reagire con l'acciaio, garantendo che il lingotto rimanga privo di eccessiva ossidazione superficiale o formazione di scaglie.

Comprensione dei compromessi

Rischi termici vs. Omogeneità

Mentre temperature più elevate accelerano la diffusione, introducono anche rischi. Operare a 1300 °C sottopone a notevoli sollecitazioni i componenti del forno e le risorse energetiche.

Inoltre, se il controllo della temperatura fluttua in modo significativo, vi è il rischio di fusione incipiente ai bordi dei grani, che può danneggiare permanentemente le proprietà meccaniche della lega.

Efficienza di processo

La necessità di un ciclo di 12 ore rappresenta un collo di bottiglia significativo nel throughput produttivo.

Sebbene una temperatura inferiore (ad esempio, 1200 °C utilizzata nella forgiatura) aiuti a ridurre la resistenza alla deformazione e inizi il processo di omogeneizzazione, il ciclo dedicato di 1300 °C è spesso richiesto per l'eliminazione completa della segregazione dendritica ostinata nelle leghe di alta qualità.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici che scegli dipendono dall'equilibrio tra qualità del materiale ed efficienza operativa.

- Se la tua attenzione principale è l'assoluta uniformità del materiale: Dai priorità al ciclo completo di 1300 °C per 12 ore sotto argon per garantire la completa diffusione di manganese e silicio.

- Se la tua attenzione principale è la preparazione alla forgiatura: Una temperatura di 1200 °C può essere sufficiente per ridurre la resistenza alla deformazione ed entrare nella fase austenitica, sebbene potrebbe non risolvere completamente la segregazione grave.

In definitiva, la vera omogeneizzazione richiede un impegno in termini di tempo e protezione termica per trasformare una struttura fusa in un materiale ingegneristico affidabile.

Tabella riassuntiva:

| Parametro di processo | Requisito | Scopo |

|---|---|---|

| Temperatura | 1300 °C | Entra nella fase austenitica e attiva la diffusione allo stato solido |

| Tempo di mantenimento | ~12 Ore | Consente una migrazione sufficiente degli atomi di Mn e Si |

| Atmosfera | Gas inerte (Argon) | Previene l'ossidazione superficiale e la formazione di scaglie ad alta temperatura |

| Risultato chiave | Uniformità del materiale | Rimuove le strutture dendritiche per proprietà meccaniche superiori |

Ottimizza la tua uniformità del materiale con KINTEK

Non lasciare che la segregazione dendritica comprometta le prestazioni della tua lega. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, inclusi forni da laboratorio ad alta precisione completamente personalizzabili per le tue esigenze di omogeneizzazione. Sia che tu richieda una stabilità precisa di 1300 °C o un controllo avanzato dell'atmosfera di argon, il nostro team fornisce la tecnologia per garantire che i tuoi materiali ingegneristici raggiungano un equilibrio perfetto.

Pronto ad aggiornare la precisione del tuo trattamento termico?

Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cos'è un forno per brasatura? Ottenere giunzioni metalliche superiori e prive di ossidazione

- Come simula un forno industriale ad alta temperatura l'ambiente di riduzione dell'altoforno? Raggiungere una riduzione del 30%

- Perché utilizzare il controllo della temperatura a più stadi per la pirolisi REBCO? Prevenire crepe da ritiro del 75% e garantire la densità del film

- Come viene utilizzata la fornace ad atmosfera per ricottura a camera nella ricerca sui materiali metallici? Sblocca la precisione del trattamento termico

- Quali sono i vantaggi operativi dell'utilizzo di un forno ad atmosfera controllata? Aumenta la qualità e l'efficienza nel trattamento termico

- Quale ruolo svolge un forno di sinterizzazione ad alta temperatura in atmosfera di argon nella produzione di 316L? Master Metallurgy

- Quali sono le diverse configurazioni disponibili per i forni a atmosfera inerte? Trova la soluzione perfetta per il tuo trattamento termico

- Qual è lo scopo del preriscaldamento degli stampi in ceramica di grado industriale? Garantire strutture a grana perfetta e resa di fusione