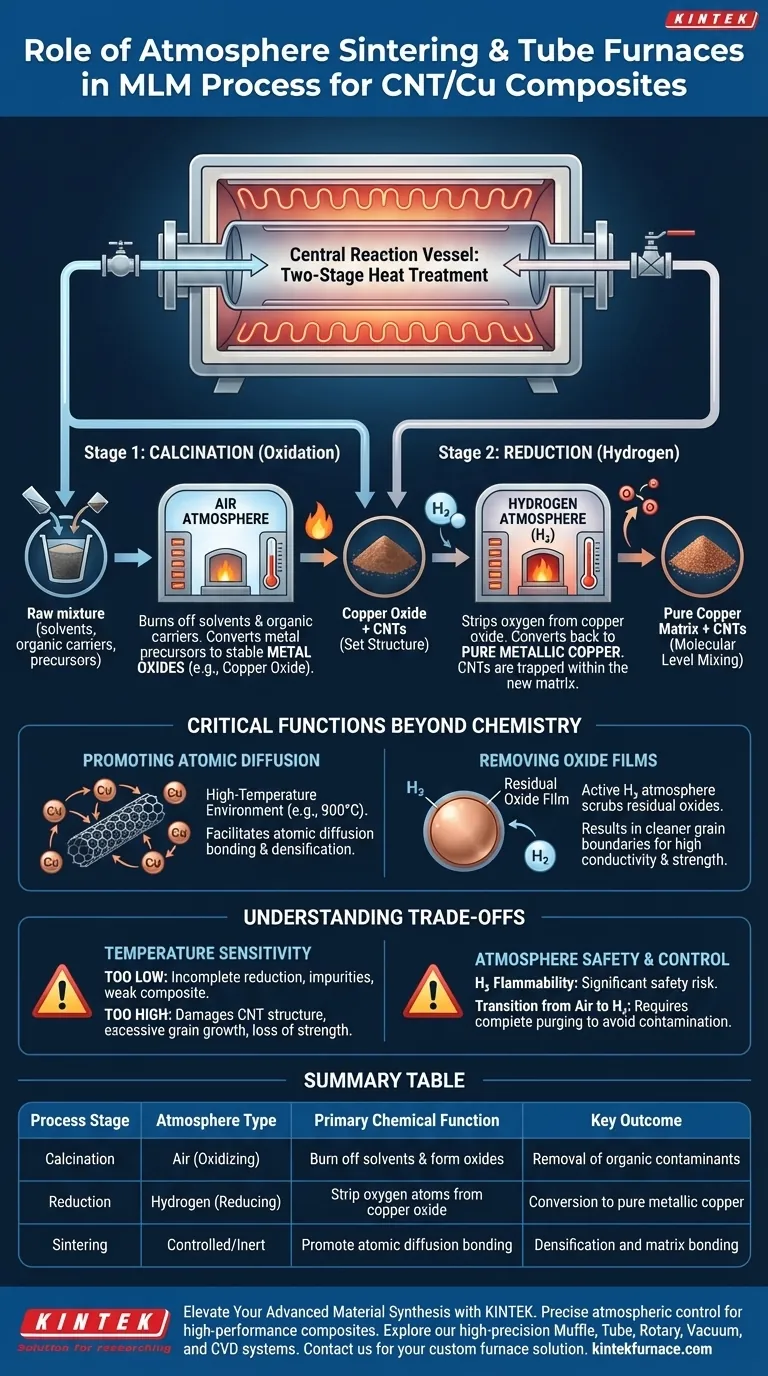

Il forno di sinterizzazione ad atmosfera o a tubo funge da recipiente di reazione centrale che guida la conversione chimica dei precursori grezzi in materiali compositi utilizzabili. Nel processo di miscelazione a livello molecolare (MLM) per compositi di nanotubi di carbonio/rame (CNT/Cu), il suo ruolo specifico è quello di eseguire un trattamento termico a due stadi: prima calcinando la miscela all'aria per rimuovere i solventi e formare ossidi, e successivamente riducendo tali ossidi in un'atmosfera di idrogeno per ottenere rame metallico puro rinforzato con CNT.

Concetto chiave Il forno non è semplicemente un elemento riscaldante; è un sistema di controllo atmosferico che detta la purezza chimica della polvere finale. La sua funzione principale è eliminare i contaminanti organici e ridurre gli ossidi di rame al loro stato metallico, consentendo il legame per diffusione atomica tra la matrice di rame e i nanotubi di carbonio.

La Trasformazione Chimica a Due Stadi

Il processo MLM si basa sul forno per manipolare lo stato chimico della polvere attraverso precisi cambiamenti atmosferici.

Stadio 1: Calcinazione tramite Ossidazione

Inizialmente, il forno opera in atmosfera di aria. Questo stadio è fondamentale per bruciare i solventi residui e i vettori organici utilizzati durante la fase di miscelazione.

Durante questo processo, i precursori metallici vengono convertiti in ossidi metallici stabili (specificamente ossido di rame in questo contesto). Ciò garantisce che la struttura fisica del precursore sia impostata prima della riduzione finale.

Stadio 2: Riduzione tramite Idrogeno

Una volta completata la calcinazione, l'atmosfera del forno viene commutata in un ambiente riducente, tipicamente utilizzando gas idrogeno.

Questo passaggio rimuove gli atomi di ossigeno dall'ossido di rame, riconvertendolo in rame metallico puro. Poiché i CNT sono già miscelati a livello molecolare, questa riduzione intrappola i CNT all'interno della matrice di rame appena formata.

Funzioni Critiche Oltre la Chimica

Oltre alla semplice conversione chimica, il forno crea le condizioni fisiche necessarie per le prestazioni del materiale.

Promozione del Legame per Diffusione Atomica

Il forno a tubo fornisce un ambiente controllato ad alta temperatura (spesso intorno ai 900 °C per applicazioni di sinterizzazione).

A queste temperature, il forno facilita il legame per diffusione atomica. Ciò consente alle particelle di rame di legarsi tra loro e interagire meccanicamente con i CNT, portando alla densificazione.

Rimozione dei Film di Ossido

Anche dopo la riduzione iniziale, possono rimanere film di ossido traccia sulle superfici delle particelle.

Operare sotto un'atmosfera di idrogeno rimuove attivamente questi film di ossido residui. Ciò si traduce in confini di grano più puliti, essenziali per un'elevata conducibilità elettrica e resistenza meccanica nel composito finale.

Comprendere i Compromessi

Sebbene il forno a tubo sia essenziale, una gestione impropria dei parametri di processo può portare a difetti critici.

Sensibilità alla Temperatura

È obbligatorio un controllo preciso della temperatura. Se la temperatura è troppo bassa, la riduzione dell'ossido di rame sarà incompleta, lasciando impurità che indeboliscono il composito.

Al contrario, se la temperatura è troppo alta, si rischia di danneggiare l'integrità strutturale dei nanotubi di carbonio o di causare una crescita eccessiva dei grani nel rame, il che vanifica i benefici di rinforzo del processo MLM.

Sicurezza e Controllo dell'Atmosfera

L'uso dell'idrogeno per la riduzione introduce significative considerazioni di sicurezza relative all'infiammabilità.

Inoltre, la transizione dall'aria (calcinazione) all'idrogeno (riduzione) deve essere gestita con attenzione. Una purga incompleta della camera tra gli stadi può portare a una riduzione incoerente o a contaminazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue polveri composite CNT/Cu, allinea le operazioni del tuo forno con i tuoi specifici requisiti di materiale.

- Se la tua attenzione principale è la Purezza Chimica: Dai priorità alla fase di riduzione con idrogeno. Assicurati tempo e flusso di gas sufficienti per ridurre completamente gli ossidi di rame e rimuovere tutto l'ossigeno residuo.

- Se la tua attenzione principale è la Resistenza Meccanica: Concentrati sul profilo di temperatura di sinterizzazione. Hai bisogno di una temperatura sufficientemente alta da promuovere il legame per diffusione e la densificazione, ma abbastanza bassa da preservare la struttura dei CNT.

In definitiva, il successo del processo di miscelazione a livello molecolare dipende dall'uso del forno per controllare rigorosamente l'interfaccia chimica tra la matrice di rame e i nanotubi di carbonio.

Tabella Riassuntiva:

| Fase del Processo | Tipo di Atmosfera | Funzione Chimica Primaria | Risultato Chiave |

|---|---|---|---|

| Calcinazione | Aria (Ossidante) | Bruciare solventi e formare ossidi | Rimozione di contaminanti organici |

| Riduzione | Idrogeno (Riducente) | Rimuovere atomi di ossigeno dall'ossido di rame | Conversione in rame metallico puro |

| Sinterizzazione | Controllata/Inerte | Promuovere il legame per diffusione atomica | Densificazione e legame della matrice |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra un campione contaminato e un composito ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD di alta precisione progettati per soddisfare le rigorose esigenze della miscelazione a livello molecolare (MLM).

Sia che tu stia raffinando compositi CNT/Cu o sviluppando leghe di prossima generazione, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono la stabilità termica e i protocolli di sicurezza dei gas richiesti dalla tua ricerca. Contattaci oggi stesso per trovare la soluzione di forno perfetta per le tue esigenze uniche.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Perché è necessario un forno di ricottura preriscaldato nella produzione del vetro? Garantire l'integrità strutturale e la chiarezza ottica

- Quali sono i possibili orientamenti di un forno a crogiolo e i loro usi tipici? Scegli la configurazione giusta per il tuo processo

- Qual è la funzione della sinterizzazione di polveri a basso contenuto di ossigeno controllato nelle leghe Cu-Fe-Zn? Rafforzamento interstiziale master

- Come viene utilizzata una fornace ad atmosfera nella ricerca sui materiali? Sblocca il controllo e la sintesi precisi dei materiali

- Quali funzioni svolge un forno a resistenza a muffola per l'acciaio per molle ad altissima resistenza? Guida esperta al trattamento termico

- Quali conseguenze negative possono verificarsi senza un adeguato controllo dell'atmosfera del forno? Evitare guasti costosi e garantire la sicurezza

- Qual è il significato di un'atmosfera controllata in un forno a retorta? Garantire purezza e precisione nella lavorazione termica

- Come viene utilizzato un forno a scatola da laboratorio con atmosfera controllata per la conversione della biomassa? Ingegneria Additivi per Biochar