In sostanza, un'atmosfera del forno protegge un materiale creando uno scudo chimico controllato attorno ad esso durante la lavorazione ad alta temperatura. Questo scudo sposta l'aria ambiente reattiva, principalmente ossigeno e vapore acqueo, con un gas specifico o una miscela di gas che previene reazioni superficiali indesiderate come ossidazione, contaminazione o decarburazione.

L'obiettivo fondamentale è controllare l'ambiente chimico sulla superficie del materiale, non solo la sua temperatura. Un'atmosfera del forno ottiene questo sostituendo l'aria imprevedibile con una composizione di gas prevedibile, garantendo che l'integrità del materiale rimanga intatta durante tutto il processo di riscaldamento.

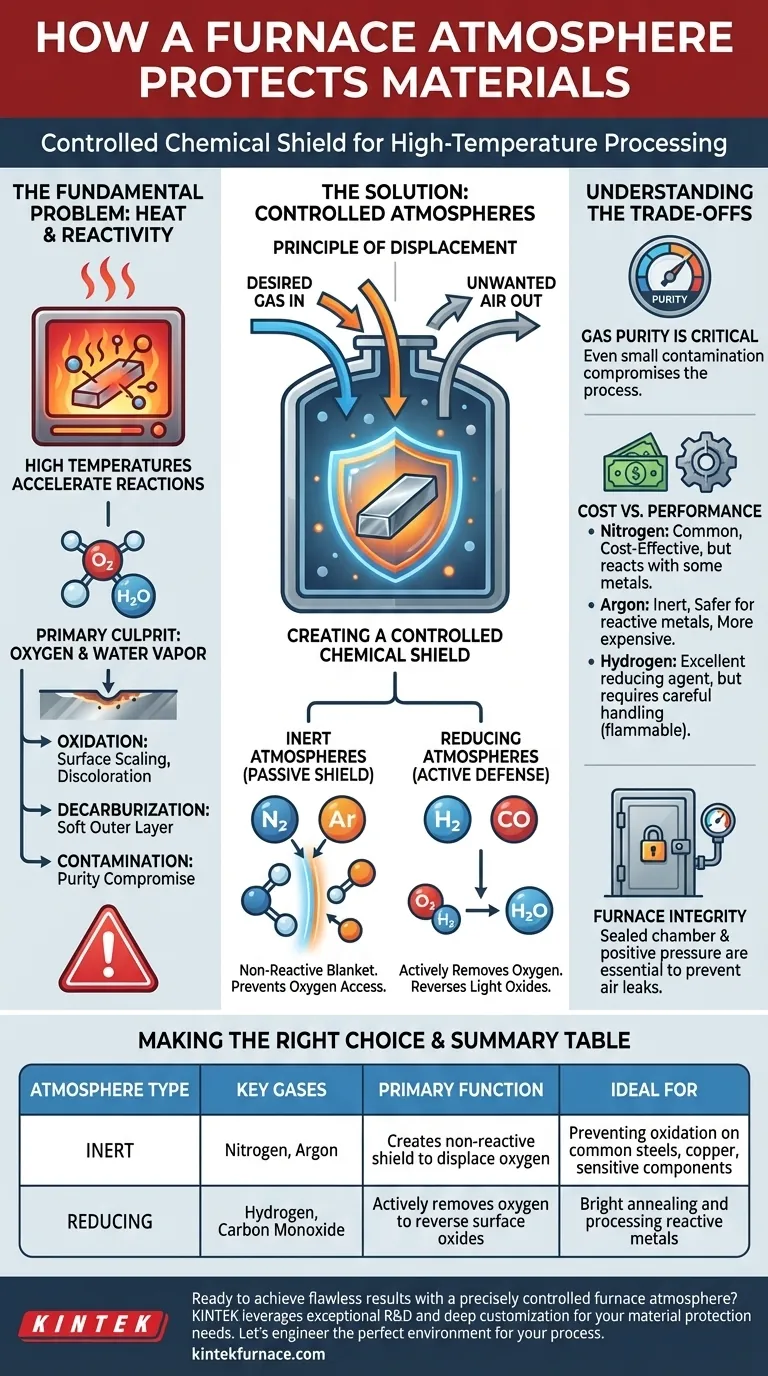

Il Problema Fondamentale: Calore e Reattività

Perché le Alte Temperature Sono una Sfida

Il calore è un acceleratore. Aumentando la temperatura di un materiale, si aumenta drasticamente la velocità con cui reagirà con l'ambiente circostante.

Un processo che potrebbe richiedere anni a temperatura ambiente, come la ruggine del ferro, può avvenire in pochi secondi all'interno di un forno caldo.

Il Colpevole Principale: Ossigeno

Per la maggior parte dei metalli e molte ceramiche, la minaccia più significativa nell'aria è l'ossigeno. Ad alte temperature, l'ossigeno si lega aggressivamente ai materiali per formare ossidi.

Questo processo, noto come ossidazione, può comportare la formazione di scaglie superficiali indesiderate, scolorimento e un cambiamento nelle proprietà fisiche del materiale.

Oltre l'Ossidazione

Possono verificarsi anche altre reazioni indesiderate. Per gli acciai, il carbonio vicino alla superficie può reagire con l'ossigeno, portando alla decarburazione e a uno strato esterno morbido.

Inoltre, i contaminanti dall'aria o dal forno stesso possono depositarsi sul materiale, compromettendone la purezza e le prestazioni.

Come le Atmosfere Controllate Forniscono Protezione

Il Principio dello Spostamento

Il meccanismo principale di qualsiasi atmosfera protettiva è lo spostamento. Riempendo la camera del forno con un gas desiderato, si espelle fisicamente l'aria indesiderata.

Ciò garantisce che il materiale sia esposto solo ai gas che hai introdotto intenzionalmente, dandoti il controllo completo sulla chimica della superficie.

Atmosfere Inerti: Lo Scudo Non Reattivo

La forma più semplice di protezione utilizza un gas inerte, come Argon o Azoto. Questi gas sono chimicamente stabili e non reagiscono facilmente con altri elementi, nemmeno ad alte temperature.

Agiscono come una "coperta di gas", formando una barriera neutra che semplicemente impedisce all'ossigeno di raggiungere la superficie del materiale. Questa è una forma di protezione passiva ma altamente efficace.

Atmosfere Riducenti: La Difesa Attiva

Un'atmosfera riducente va oltre. Queste atmosfere, che spesso contengono Idrogeno (H₂) o Monossido di Carbonio (CO), rimuovono attivamente l'ossigeno dall'ambiente.

L'idrogeno, ad esempio, reagirà con qualsiasi ossigeno libero (O₂) per formare vapore acqueo (H₂O), che viene quindi espulso dal forno. Questo non solo previene l'ossidazione, ma può anche invertire lievi ossidi superficiali che potrebbero essere stati presenti prima del riscaldamento.

Comprendere i Compromessi

La Purezza del Gas è Fondamentale

L'efficacia di un'atmosfera del forno dipende interamente dalla sua purezza. Anche piccole quantità di contaminazione, come umidità o ossigeno nelle linee di alimentazione del gas, possono compromettere l'intero processo.

Costo vs. Prestazioni

Esiste un compromesso diretto tra il costo del gas e l'efficacia. L'azoto è una scelta comune e conveniente, ma può reagire con alcuni metalli come il titanio ad alte temperature.

L'argon è più inerte e più sicuro per i metalli reattivi, ma è significativamente più costoso. L'idrogeno è un eccellente agente riducente, ma richiede un'attenta manipolazione a causa della sua infiammabilità.

Integrità del Forno

La miscela di gas più sofisticata è inutile se il forno stesso perde. Una camera sigillata e una pressione positiva sono essenziali per impedire l'ingresso di aria ambiente, il che vanificherebbe lo scopo dell'atmosfera controllata.

Fare la Scelta Giusta per il Tuo Obiettivo

Scegliere l'atmosfera corretta è una decisione critica basata sul tuo materiale, sul tuo processo e sul risultato desiderato.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base su acciai comuni o rame: Un'atmosfera inerte conveniente come l'azoto è solitamente sufficiente.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o componenti elettronici sensibili: È necessario un gas inerte ad alta purezza come l'argon per evitare qualsiasi potenziale reazione collaterale.

- Se il tuo obiettivo principale è la ricottura brillante attiva di parti o l'inversione di ossidi superficiali: Un'atmosfera riducente contenente idrogeno è la scelta più efficace.

Padroneggiare l'atmosfera del forno trasforma il trattamento termico da un semplice riscaldamento a un'ingegneria superficiale precisa.

Tabella Riassuntiva:

| Tipo di Atmosfera | Gas Chiave | Funzione Principale | Ideale Per |

|---|---|---|---|

| Inerte | Azoto, Argon | Crea uno scudo non reattivo per spostare l'ossigeno | Prevenzione dell'ossidazione su acciai comuni, rame e componenti sensibili |

| Riducente | Idrogeno, Monossido di Carbonio | Rimuove attivamente l'ossigeno per invertire gli ossidi superficiali | Ricottura brillante e lavorazione di metalli reattivi |

Pronto a ottenere risultati impeccabili con un'atmosfera del forno precisamente controllata?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura per le tue esigenze specifiche. Sia che tu richieda un forno a muffola standard o un forno a atmosfera o sottovuoto progettato su misura, le nostre approfondite capacità di personalizzazione garantiscono che il tuo materiale sia protetto da ossidazione, decarburazione e contaminazione.

Progettiamo l'ambiente perfetto per il tuo processo. Contatta i nostri esperti oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.