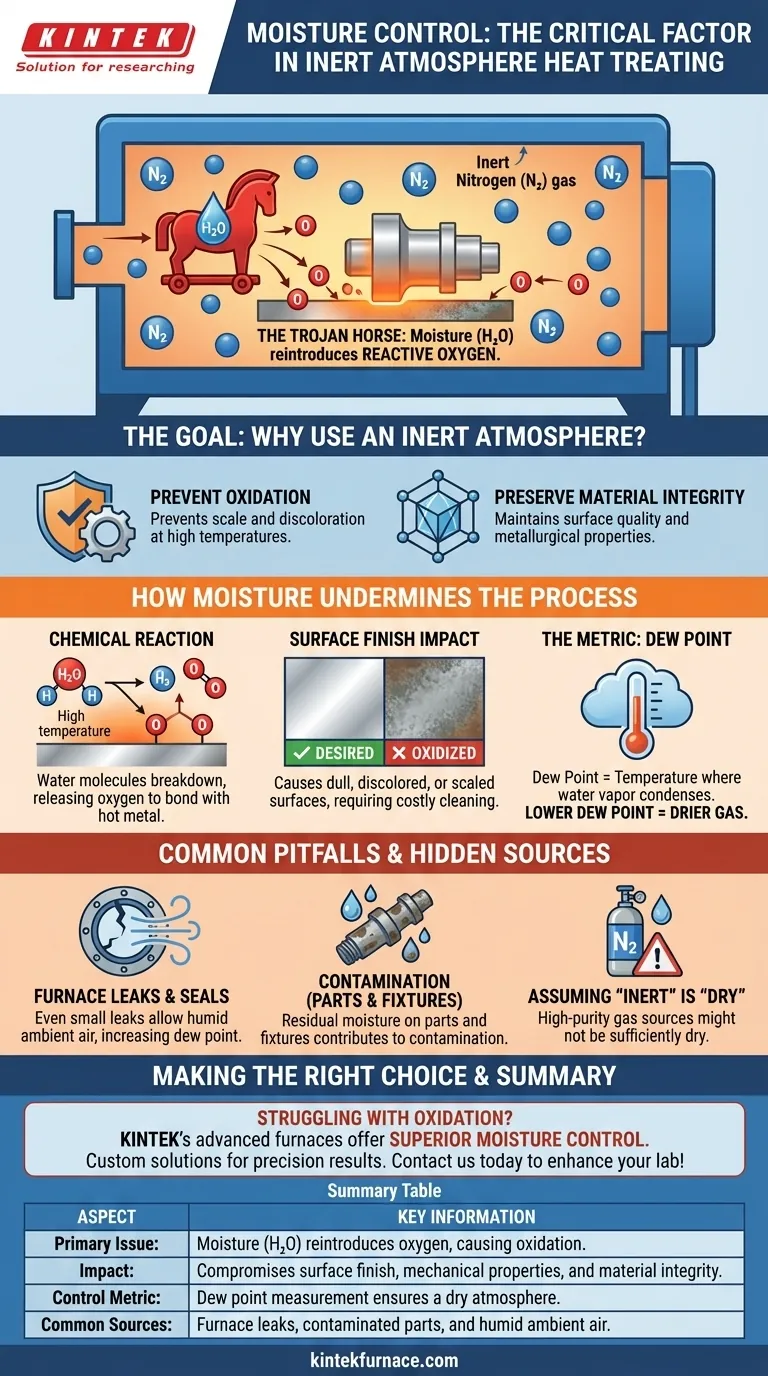

In sintesi, il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte perché l'umidità (H₂O) agisce come un cavallo di Troia, reintroducendo ossigeno reattivo in un ambiente che si presume privo di ossigeno. Anche con l'ossigeno eliminato da un gas inerte come l'azoto, la presenza di vapore acqueo ad alte temperature porterà all'ossidazione, compromettendo la finitura superficiale e le proprietà meccaniche del materiale.

In un ambiente scrupolosamente privato dell'ossigeno, l'umidità diventa la principale fonte di ossidazione. Controllarla monitorando il punto di rugiada non è solo una buona pratica; è fondamentale per il successo dell'intero processo.

L'obiettivo: perché usare un'atmosfera inerte?

Prevenire l'ossidazione

Lo scopo principale del trattamento termico in atmosfera inerte è impedire che il metallo reagisca con l'ossigeno ad elevate temperature.

Questa reazione, nota come ossidazione, crea uno strato di scaglia o scolorimento sulla superficie del pezzo. Può degradare la finitura, le dimensioni e le caratteristiche prestazionali previste del materiale.

Preservare l'integrità del materiale

Sostituendo l'aria ricca di ossigeno con un gas stabile e non reattivo come l'azoto, il processo preserva la qualità superficiale e la struttura metallurgica del materiale, garantendo che soddisfi specifiche ingegneristiche precise.

Come l'umidità compromette il processo

La reazione chimica ad alte temperature

Mentre un gas inerte come l'azoto sposta l'ossigeno gassoso (O₂), non rimuove il vapore acqueo (H₂O).

Alle alte temperature comuni nel trattamento termico, le molecole d'acqua diventano altamente reattive. Possono scomporsi, rilasciando il loro atomo di ossigeno per legarsi prontamente alla superficie metallica calda.

È per questo che le referenze affermano che l'umidità "aumenta la reattività dell'ossigeno"—fornisce una fonte nascosta e localizzata di ossigeno proprio dove può fare più danni.

L'impatto sulla finitura superficiale

L'ossidazione causata dall'umidità si traduce in una superficie opaca, scolorita o incrostata invece della finitura brillante e pulita tipicamente desiderata.

Ciò compromette direttamente la qualità estetica e funzionale del componente, spesso richiedendo operazioni di pulizia secondarie costose e dannose come il decapaggio acido o la sabbiatura abrasiva.

La metrica per il controllo: il punto di rugiada

La quantità di umidità in un'atmosfera è misurata dal suo punto di rugiada.

Il punto di rugiada è la temperatura alla quale il vapore acqueo nel gas si condenserebbe in liquido. Un punto di rugiada più basso indica un gas più secco con meno umidità disponibile per causare ossidazione.

Il monitoraggio e il controllo del punto di rugiada dell'atmosfera del forno è il metodo più diretto e affidabile per garantire un ambiente sufficientemente secco per un trattamento termico di successo.

Errori comuni e fonti nascoste

Supporre che il gas "inerte" sia gas "secco"

Un errore frequente è supporre che l'uso di un gas inerte ad alta purezza sia sufficiente. Sebbene la fonte del gas stesso possa essere secca, l'umidità può essere introdotta da diversi altri luoghi.

Perdite e guarnizioni del forno

Anche piccole perdite nelle guarnizioni, porte o raccordi del forno possono consentire all'aria ambiente umida di essere aspirata nella camera, aumentando drasticamente il punto di rugiada e introducendo sia ossigeno che umidità.

Contaminazione da pezzi e attrezzature

I pezzi che non sono accuratamente puliti e asciugati prima di entrare nel forno possono portare con sé umidità residua. Lo stesso vale per cestelli, attrezzature e persino il rivestimento refrattario del forno, che può assorbire umidità dall'aria quando è freddo.

Fare la scelta giusta per il tuo obiettivo

Raggiungere un efficace controllo dell'umidità richiede una visione olistica dell'intero processo, non solo dell'approvvigionamento del gas.

- Se il tuo obiettivo principale è ottenere una finitura brillante e costante: Implementa un monitoraggio continuo e in linea del punto di rugiada per stabilire una linea di base e rilevare le deviazioni del processo in tempo reale.

- Se stai risolvendo problemi ricorrenti di ossidazione: Indaga tutte le potenziali fonti di umidità, inclusa l'integrità del forno, la pulizia dei pezzi e l'umidità ambientale, non solo le specifiche del gas inerte.

- Se stai progettando un nuovo ciclo di trattamento termico: Specifica un requisito massimo di punto di rugiada per il gas inerte fornito e integra l'analisi del punto di rugiada come un controllo di qualità critico fin dall'inizio.

Il controllo dell'umidità trasforma il trattamento termico in atmosfera inerte da un'arte variabile in una scienza prevedibile e di alta precisione.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Problema principale | L'umidità (H₂O) reintroduce ossigeno, causando ossidazione ad alte temperature. |

| Impatto | Compromette la finitura superficiale, le proprietà meccaniche e l'integrità del materiale. |

| Metrica di controllo | Misurazione del punto di rugiada per monitorare e garantire un'atmosfera secca. |

| Fonti comuni | Perdite del forno, pezzi contaminati e aria ambiente umida. |

Hai problemi di ossidazione nei tuoi processi di trattamento termico? Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, sono progettati con caratteristiche superiori di controllo dell'umidità. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare la precisione e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio