Fondamentalmente, un forno a atmosfera controllata programmabile è dotato di un sistema di sicurezza multistrato progettato per proteggere gli operatori, le attrezzature e i materiali in lavorazione. Questo sistema combina l'integrità della progettazione fisica con il monitoraggio attivo e i controlli automatizzati. Le caratteristiche chiave includono la protezione da sovratemperatura, il rilevamento di perdite di gas, protocolli di spegnimento automatico e una tenuta robusta per prevenire la miscelazione di atmosfere pericolose.

La sicurezza di un forno a atmosfera non si basa su una singola caratteristica, ma su un sistema integrato. Questo sistema opera per prevenire condizioni pericolose, rilevare anomalie in tempo reale e rispondere automaticamente per mitigare il rischio prima che si verifichi un incidente.

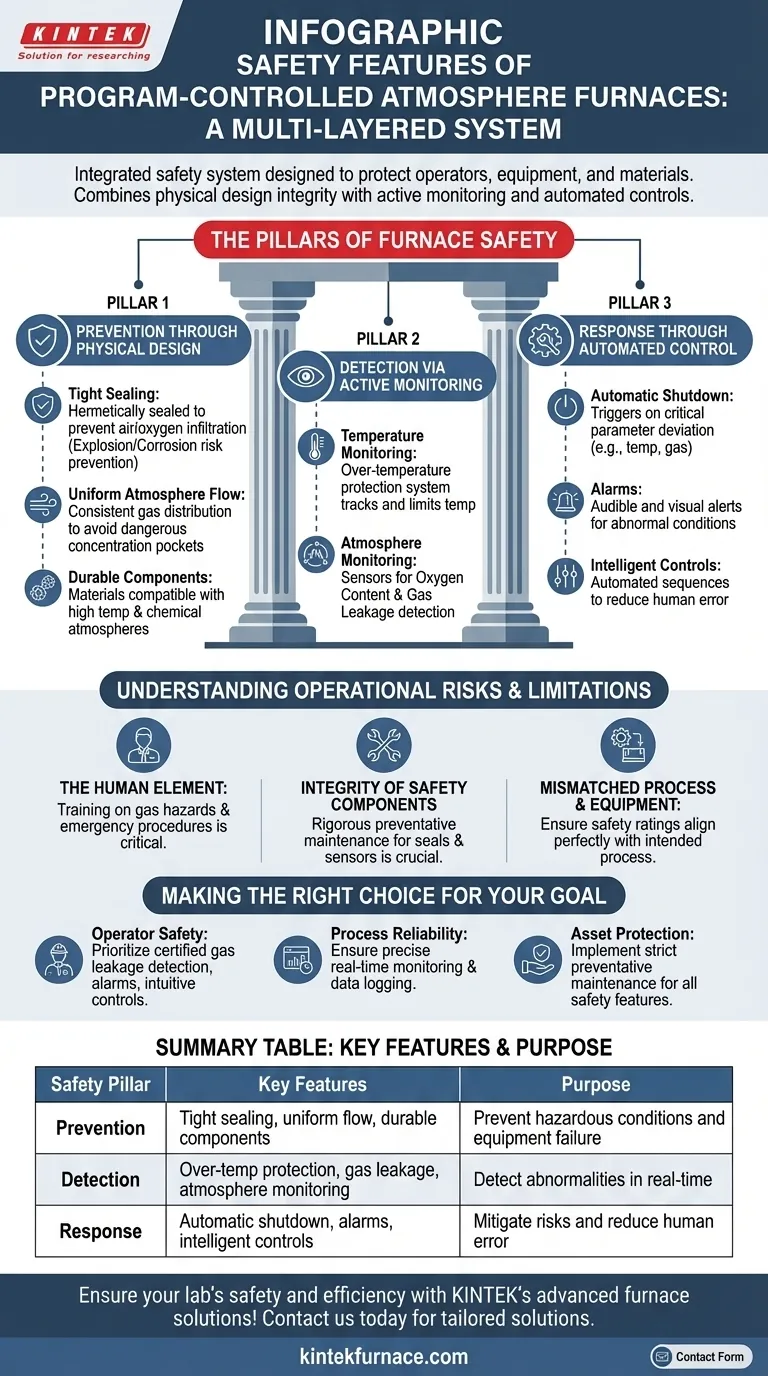

I Pilastri della Sicurezza del Forno

La vera sicurezza in un ambiente ad alta temperatura e a atmosfera controllata si ottiene attraverso un sistema di protezioni sovrapposte. Queste possono essere intese come tre pilastri distinti ma interconnessi: prevenzione, rilevamento e risposta.

Pilastro 1: Prevenzione attraverso la Progettazione Fisica

La prima linea di difesa è un forno costruito per contenere il suo ambiente e resistere agli stress operativi.

- Tenuta Stagna (Tight Sealing): La camera del forno deve essere sigillata ermeticamente. Ciò è fondamentale per impedire all'aria esterna, in particolare all'ossigeno, di infiltrarsi nel forno e reagire con l'atmosfera controllata, il che potrebbe creare una miscela esplosiva o corrosiva.

- Flusso Atmosferico Uniforme: Un sistema ben progettato assicura una distribuzione costante del gas. Ciò impedisce la formazione di sacche di concentrazioni di gas errate, garantendo sia la coerenza del processo che la sicurezza.

- Componenti Durevoli: Gli elementi riscaldanti e le strutture interne sono scelti specificamente per essere compatibili con le alte temperature e la natura chimica delle atmosfere utilizzate. Ciò previene il degrado prematuro e il guasto.

Pilastro 2: Rilevamento tramite Monitoraggio Attivo

Anche con una solida progettazione fisica, il sistema deve monitorare continuamente le deviazioni dalla finestra operativa sicura.

- Monitoraggio della Temperatura: Un sistema di protezione da sovratemperatura è una caratteristica fondamentale. Monitora costantemente la temperatura del forno e attiverà una risposta se supera un limite di sicurezza preimpostato, prevenendo danni al forno e al carico di lavoro.

- Monitoraggio dell'Atmosfera: I sensori monitorano i parametri atmosferici critici. Ciò include spesso l'analisi del contenuto di ossigeno per rilevare perdite d'aria e il rilevamento di perdite di gas per identificare gas pericolosi che fuoriescono nell'area di lavoro.

Pilastro 3: Risposta tramite Controllo Automatizzato

Quando viene rilevato un potenziale pericolo, il sistema di controllo del forno deve intraprendere un'azione immediata e automatizzata.

- Spegnimento Automatico: Se un parametro critico come la temperatura o la concentrazione di gas esce dai limiti, il sistema può spegnere automaticamente gli elementi riscaldanti, interrompere il flusso di gas pericolosi o avviare una purga di emergenza.

- Allarmi: Il sistema attiverà allarmi acustici e visivi per avvisare gli operatori di una condizione anomala, consentendo un intervento manuale se necessario.

- Controlli Intelligenti: I forni moderni utilizzano sistemi di controllo avanzati che semplificano il funzionamento. Automatizzando sequenze complesse, questi sistemi riducono il rischio di errore umano, che rimane una causa significativa di incidenti industriali.

Comprendere i Rischi Operativi e i Limiti

Sebbene i forni moderni dispongano di funzionalità di sicurezza avanzate, non eliminano completamente il rischio. La conoscenza dell'utente e la manutenzione adeguata sono indispensabili.

L'Elemento Umano Rimane Critico

L'automazione riduce ma non sostituisce la necessità di operatori qualificati. Gli utenti devono essere adeguatamente formati sui pericoli specifici dei gas utilizzati (es. infiammabilità, tossicità) e sulle corrette procedure di emergenza.

Integrità dei Componenti di Sicurezza

I sistemi di sicurezza sono efficaci solo se funzionanti. Le guarnizioni possono degradarsi nel tempo, i sensori possono subire derive o guasti e gli interblocchi possono funzionare in modo anomalo. Un rigoroso programma di manutenzione preventiva è fondamentale per garantire che queste caratteristiche protettive funzionino quando necessario.

Disallineamento tra Processo e Attrezzatura

L'utilizzo di un forno con gas o a temperature per cui non è stato progettato è una delle principali cause di guasto. Le specifiche di sicurezza e la compatibilità dei materiali del forno devono allinearsi perfettamente con il processo previsto per garantire un funzionamento sicuro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la sicurezza, allinea le capacità del forno e le tue procedure operative con il tuo obiettivo primario.

- Se la tua attenzione principale è la sicurezza dell'operatore: Dai priorità ai modelli con rilevamento certificato di perdite di gas, sistemi di allarme robusti e controlli intuitivi che riducono al minimo il potenziale di errore dell'utente.

- Se la tua attenzione principale è l'affidabilità del processo: Assicurati che il sistema di controllo del forno offra un monitoraggio e una registrazione dei dati precisi e in tempo reale della temperatura e della composizione atmosferica per prevenire le deviazioni.

- Se la tua attenzione principale è la protezione degli asset: Implementa un rigoroso programma di manutenzione preventiva per tutte le guarnizioni, i sensori e gli interblocchi di sicurezza per garantire che funzionino correttamente per tutta la vita dell'attrezzatura.

Un funzionamento veramente sicuro si ottiene quando le caratteristiche avanzate delle attrezzature sono abbinate a una rigorosa conoscenza dell'operatore e a procedure disciplinate.

Tabella Riassuntiva:

| Pilastro di Sicurezza | Caratteristiche Chiave | Scopo |

|---|---|---|

| Prevenzione | Tenuta stagna, flusso atmosferico uniforme, componenti durevoli | Prevenire condizioni pericolose e guasti alle apparecchiature |

| Rilevamento | Protezione da sovratemperatura, rilevamento perdite di gas, monitoraggio dell'atmosfera | Rilevare le anomalie in tempo reale |

| Risposta | Spegnimento automatico, allarmi, controlli intelligenti | Mitigare i rischi e ridurre l'errore umano |

Garantisci la sicurezza e l'efficienza del tuo laboratorio con le soluzioni forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffola, Tubo, Rotativo, Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione soddisfa precisamente le vostre esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono proteggere i tuoi operatori, processi e risorse!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni