Un forno a reazione ad alta temperatura con controllo dell'anidride carbonica è lo strumento definitivo per convertire il materiale carbonizzato standard in carbone attivo ad alte prestazioni. Introducendo CO2 a circa 1000 °C, il forno avvia un processo di ossidazione controllata che altera fisicamente e chimicamente la matrice di carbonio. Questo trattamento crea difetti strutturali essenziali, espandendo drasticamente il volume dei micropori per migliorare le capacità di adsorbimento.

La specifica combinazione di calore estremo e atmosfera di anidride carbonica agisce come un trapano chimico. Trasforma uno scheletro a bassa superficie in una struttura altamente porosa, sbloccando lo spazio fisico necessario per catturare contaminanti come il mercurio.

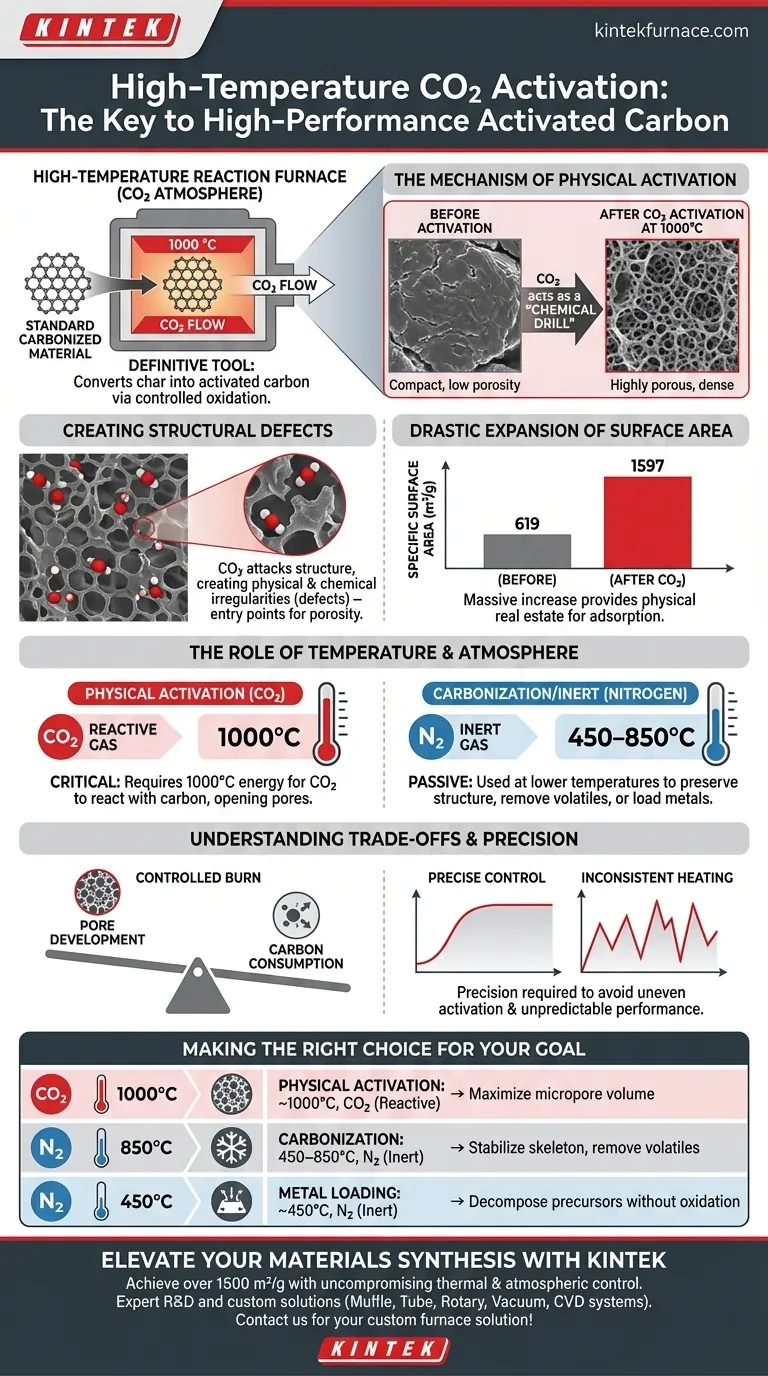

Il Meccanismo di Attivazione Fisica

Creazione di Difetti Strutturali

L'introduzione dell'anidride carbonica agisce come agente attivante piuttosto che come gas passivo. Attacca la struttura del carbonio, creando irregolarità fisiche e chimiche note come difetti strutturali.

Questi difetti non sono imperfezioni; sono i punti di accesso alla porosità. Questo processo di "incisione" è ciò che differenzia il semplice carbone carbonizzato dal vero carbone attivo.

Drastica Espansione della Superficie

L'impatto di questo processo sulle proprietà fisiche del materiale è profondo. Il trattamento aumenta significativamente sia la superficie specifica che il volume dei micropori.

Ad esempio, i dati indicano che l'attivazione con CO2 a 1000 °C può aumentare la superficie specifica da 619 m²/g a 1597 m²/g. Questo enorme aumento fornisce lo spazio fisico necessario per le applicazioni di adsorbimento, come la rimozione del mercurio.

Il Ruolo della Temperatura e dell'Atmosfera

Perché 1000 °C è Critico

Le alte temperature sono non negoziabili per questo tipo di attivazione fisica. Mentre temperature più basse (circa 850 °C) sono sufficienti per la carbonizzazione in azoto, l'attivazione con CO2 richiede l'energia di 1000 °C per guidare la reazione.

A questo livello termico, le condizioni termodinamiche consentono alla CO2 di reagire efficacemente con lo scheletro di carbonio. Senza questo calore estremo, la barriera di energia di attivazione non verrebbe superata e la struttura dei pori rimarrebbe non sviluppata.

Confronto con Atmosfere Inert

È fondamentale distinguere questo processo dai trattamenti inerti. Un'atmosfera inerte (come l'azoto) viene tipicamente utilizzata a temperature più basse (circa 450–850 °C) per prevenire l'ossidazione o rimuovere i volatili.

Al contrario, l'atmosfera di CO2 è intenzionalmente reattiva. È progettata per consumare parti del carbonio per aprire i pori, mentre l'azoto è progettato per preservare la struttura esistente.

Comprendere i Compromessi

Consumo di Carbonio vs. Sviluppo dei Pori

Il processo di attivazione è essenzialmente una combustione controllata. Per creare pori, è necessario sacrificare una parte della matrice di carbonio.

Se la temperatura del forno fluttua o il tempo di esposizione è troppo lungo, si rischia la "sovra-attivazione", in cui le pareti dei pori collassano e la resa del materiale diminuisce in modo significativo.

Requisiti di Precisione

A causa del delicato equilibrio tra la creazione di pori e la distruzione del materiale, il forno deve offrire un controllo della temperatura ad alta precisione. Un riscaldamento incoerente può portare a un'attivazione non uniforme, con conseguente lotto di materiale con prestazioni di adsorbimento imprevedibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere le proprietà materiali corrette, è necessario abbinare l'atmosfera e la temperatura del forno alla fase di lavorazione specifica.

- Se il tuo obiettivo principale è aumentare la superficie: devi utilizzare un'atmosfera di CO2 a circa 1000 °C per incidere la matrice di carbonio e massimizzare il volume dei micropori.

- Se il tuo obiettivo principale è stabilizzare lo scheletro di carbonio: dovresti utilizzare un'atmosfera inerte di azoto a circa 850 °C per rimuovere i volatili senza consumare il carbonio.

- Se il tuo obiettivo principale è caricare metalli attivi (ad es. Rame): dovresti utilizzare un flusso di azoto a bassa temperatura (circa 450 °C) per decomporre i precursori senza ossidare il supporto di carbonio.

Il controllo preciso dell'atmosfera e del calore determina se si produce un semplice carbone o un adsorbente ad alta capacità.

Tabella Riassuntiva:

| Parametro di Attivazione | Atmosfera | Intervallo di Temperatura | Effetto Primario sul Materiale |

|---|---|---|---|

| Attivazione Fisica | CO2 (Reattiva) | ~1000 °C | Crea difetti strutturali; aumenta la superficie (ad es. da 619 a 1597 m²/g). |

| Carbonizzazione | Azoto (Inerte) | 450 – 850 °C | Rimuove i volatili; stabilizza lo scheletro di carbonio senza ossidazione. |

| Caricamento Metalli | Azoto (Inerte) | ~450 °C | Decompone i precursori (ad es. Rame) senza danneggiare il supporto di carbonio. |

Eleva la Sintesi dei Tuoi Materiali con KINTEK

La precisione è la differenza tra un semplice carbone e un carbone attivo ad alta capacità. Noi di KINTEK comprendiamo che ottenere una superficie specifica superiore a 1500 m²/g richiede un controllo termico e atmosferico senza compromessi.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi requisiti unici di alta temperatura e gas reattivi. Sia che tu stia aumentando l'attivazione con CO2 a 1000 °C o eseguendo una delicata decomposizione di precursori, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità e la precisione che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di attivazione? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Cosa sono le atmosfere di gas inerte e come vengono utilizzate nel trattamento termico? Prevenire ossidazione e decarburazione per componenti metallici di qualità superiore

- Perché a volte è richiesta un'atmosfera reattiva nella lavorazione termica? Per ottenere una durezza superficiale e una durabilità superiori

- Qual è lo scopo dell'inertizzazione nei forni per trattamenti termici? Prevenire l'ossidazione e garantire la sicurezza

- Cosa distingue un'atmosfera endotermica da un'atmosfera esotermica? Differenze chiave per il trattamento termico

- Quali sono le applicazioni chiave di un forno ad atmosfera controllata? Sblocca la lavorazione precisa dei materiali

- Qual è un esempio di gas utilizzato per la ricottura delle leghe di titanio e perché? Scopri il ruolo essenziale dell'argon per risultati superiori

- Come aiuta un forno ad atmosfera di ossigeno a ottimizzare le prestazioni ottiche delle microarchitetture di SiO2? Miglioramento della Chiarezza

- Come collaborano forni a resistenza e mantelli riscaldanti in fibra di vetro nella distillazione? Garantire la stabilità ottimale del vapore