Nel trattamento termico, un'atmosfera reattiva è necessaria quando l'obiettivo non è solo alterare la struttura interna del materiale, ma modificarne intenzionalmente la chimica superficiale. Questo processo, noto come tempra superficiale o modifica superficiale, conferisce a un componente proprietà, come l'estrema durezza superficiale, che il materiale di base non possiede da solo.

Mentre la maggior parte dei trattamenti termici utilizza la temperatura per modificare le proprietà esistenti di un materiale, le atmosfere reattive aggiungono attivamente nuovi elementi alla superficie del materiale. Questo crea efficacemente una parte composita con un esterno duro e resistente all'usura e un interno tenace e duttile.

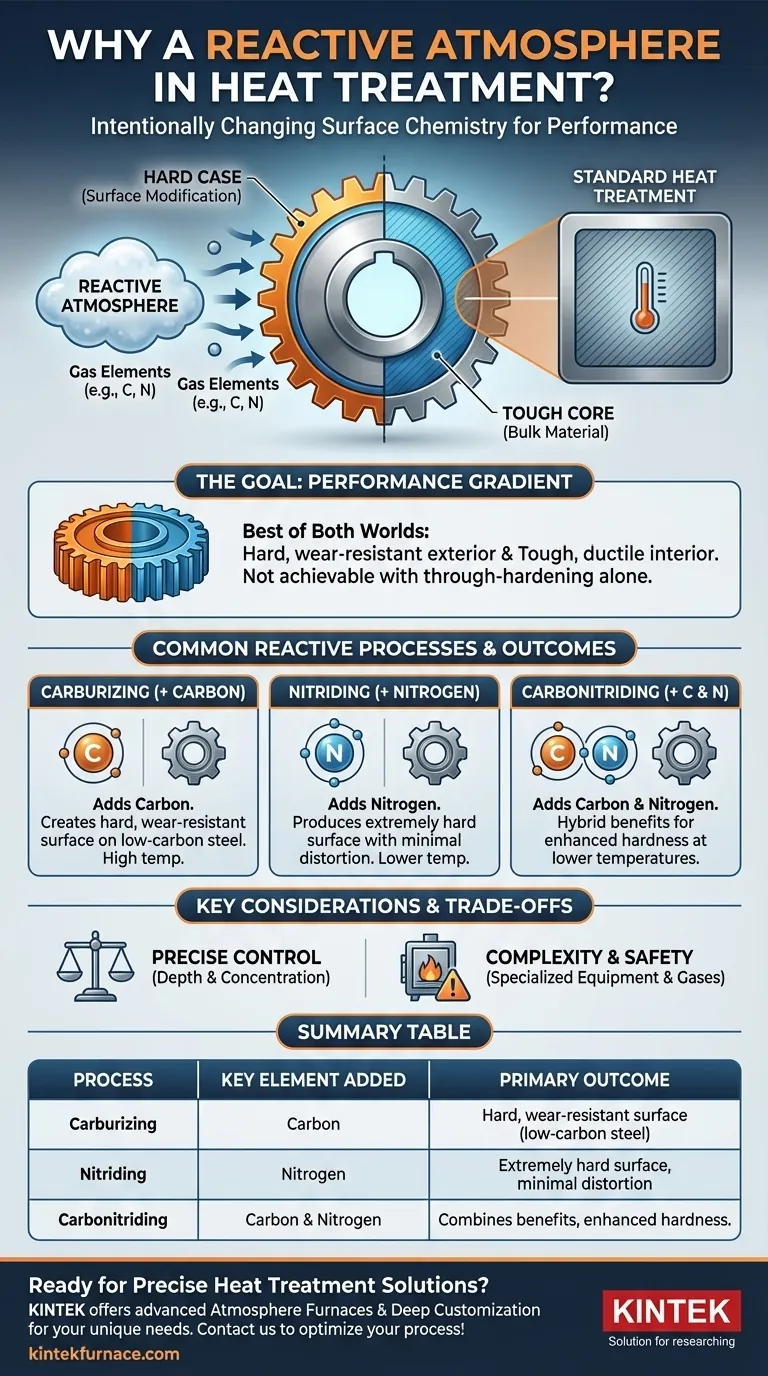

L'Obiettivo: Creare un Gradiente di Prestazioni

Il trattamento termico standard, come tempra e rinvenimento, cambia la struttura cristallina (fase) di una lega per ottenere un equilibrio desiderato di durezza e tenacità in tutta la parte. I trattamenti in atmosfera reattiva sono fondamentalmente diversi.

Cos'è un'Atmosfera Reattiva?

Un'atmosfera reattiva è un ambiente gassoso precisamente controllato, progettato per donare elementi alla superficie di una parte metallica ad alte temperature. Il processo si basa sul principio del potenziale chimico e della diffusione.

L'atmosfera contiene una concentrazione maggiore di un elemento specifico (come carbonio o azoto) rispetto all'acciaio. A temperature elevate, il reticolo cristallino dell'acciaio è più aperto e gli atomi sono più mobili, consentendo a questi elementi di diffondersi dal gas nella superficie della parte.

Perché Non Usare Semplicemente un Acciaio Più Duro?

L'utilizzo di un processo reattivo consente il "meglio di entrambi i mondi". Si può partire con un acciaio a basso tenore di carbonio meno costoso, più tenace e più lavorabile per la maggior parte del componente (il "nucleo") e quindi aggiungere un "guscio" duro e resistente all'usura solo dove è necessario, sulla superficie.

Una parte in acciaio ad alto tenore di carbonio temprata a cuore sarebbe fragile e più soggetta a fratture sotto impatto, mentre una parte con tempra superficiale mantiene la sua tenacità interna per assorbire gli urti.

Processi Reattivi Comuni e Loro Risultati

Diversi gas reattivi vengono utilizzati per ottenere diverse proprietà superficiali. I due processi più comuni per l'acciaio sono la cementazione e la nitrurazione.

Cementazione: Aggiunta di Carbonio

La cementazione implica il riscaldamento di un acciaio a basso tenore di carbonio in un'atmosfera ricca di carbonio, tipicamente da monossido di carbonio (CO) o idrocarburi decomposti.

Il carbonio diffuso aumenta il contenuto di carbonio dello strato superficiale, consentendogli di formare una struttura martensitica molto dura dopo la tempra. Questo crea un eccellente strato resistente all'usura mentre il nucleo a basso tenore di carbonio rimane tenace e duttile.

Nitrurazione: Aggiunta di Azoto

La nitrurazione prevede il riscaldamento dell'acciaio in un'atmosfera contenente azoto dissociato, solitamente da ammoniaca (NH₃). Gli atomi di azoto si diffondono nella superficie e formano composti di nitruro di ferro estremamente duri.

La nitrurazione viene eseguita a temperature inferiori rispetto alla cementazione, il che riduce significativamente la distorsione del pezzo. Produce una delle superfici più dure raggiungibili, offrendo eccezionale resistenza all'usura e alla fatica.

Carbonitrurazione: Un Approccio Ibrido

Questo processo introduce contemporaneamente sia carbonio che azoto nella superficie dell'acciaio. Combina alcuni dei vantaggi di entrambi i processi, fornendo spesso un guscio più duro della cementazione a una temperatura inferiore.

Comprendere i Compromessi

La scelta di un'atmosfera reattiva è una decisione ingegneristica deliberata che implica un significativo controllo del processo e complessità. Non è un'operazione semplice o economica.

La Necessità di un Controllo Preciso

La profondità e la concentrazione degli elementi diffusi devono essere controllate meticolosamente. Troppo poco carbonio o azoto si traduce in un guscio inefficace. Troppo può portare alla formazione di composti fragili, austenite residua o fuliggine, che possono compromettere l'integrità del pezzo.

Attrezzature e Sicurezza

La generazione e il monitoraggio delle atmosfere reattive richiedono forni specializzati con muffole sigillate e sofisticati sistemi di controllo del gas. I gas utilizzati, come monossido di carbonio e ammoniaca, sono tossici e infiammabili, rendendo necessari rigidi protocolli di sicurezza.

Il Contrasto con le Atmosfere Protettive

È fondamentale distinguere le atmosfere reattive da quelle protettive. Un'atmosfera protettiva (utilizzando gas inerti come azoto, argon o un vuoto) è progettata per fare l'esatto contrario: prevenire qualsiasi reazione chimica con la superficie del pezzo, principalmente ossidazione (scaglia) e decarburazione (perdita di carbonio).

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera del forno è dettata interamente dai requisiti di prestazione finali del componente.

- Se il tuo obiettivo primario è creare una superficie dura e resistente all'usura su un acciaio tenace e a basso costo: Un processo reattivo di cementazione o nitrurazione è l'approccio corretto.

- Se il tuo obiettivo primario è temprare un acciaio ad alto tenore di carbonio senza modificarne la chimica superficiale: È necessaria un'atmosfera protettiva (gas inerte o vuoto) per prevenire ossidazione o decarburazione dannose.

- Se il tuo obiettivo primario è semplicemente ricuocere o distendere una parte in cui la finitura superficiale non è critica: Una semplice atmosfera d'aria può essere sufficiente, ma devi accettare che si verificherà una certa formazione di scaglia superficiale.

In definitiva, l'atmosfera all'interno di un forno non è una condizione di fondo; è uno strumento ingegneristico critico utilizzato per definire le proprietà finali di un componente.

Tabella riassuntiva:

| Processo | Elemento Chiave Aggiunto | Risultato Principale |

|---|---|---|

| Cementazione | Carbonio | Crea una superficie dura e resistente all'usura su acciaio a basso tenore di carbonio |

| Nitrurazione | Azoto | Produce una superficie estremamente dura con minima distorsione |

| Carbonitrurazione | Carbonio & Azoto | Combina i benefici per una maggiore durezza a temperature più basse |

Sei pronto a migliorare i tuoi materiali con soluzioni di trattamento termico precise? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire forni ad alta temperatura avanzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per i processi in atmosfera reattiva. Contattaci oggi per discutere come possiamo ottimizzare il tuo trattamento termico per risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio