Il gas standard utilizzato per la ricottura delle leghe di titanio è l'argon di elevata purezza. Questo perché il titanio è estremamente reattivo alle alte temperature richieste per la ricottura. L'argon, un gas inerte, crea un'atmosfera protettiva che sposta l'ossigeno e l'azoto presenti nell'aria, prevenendo reazioni chimiche che altrimenti danneggerebbero la superficie del metallo e ne comprometterebbero l'integrità strutturale.

La sfida fondamentale nella ricottura del titanio non è il calore in sé, ma la protezione del metallo dai gas atmosferici ad alte temperature. L'utilizzo di un gas inerte come l'argon è inderogabile per prevenire danni superficiali irreversibili e preservare le proprietà critiche della lega.

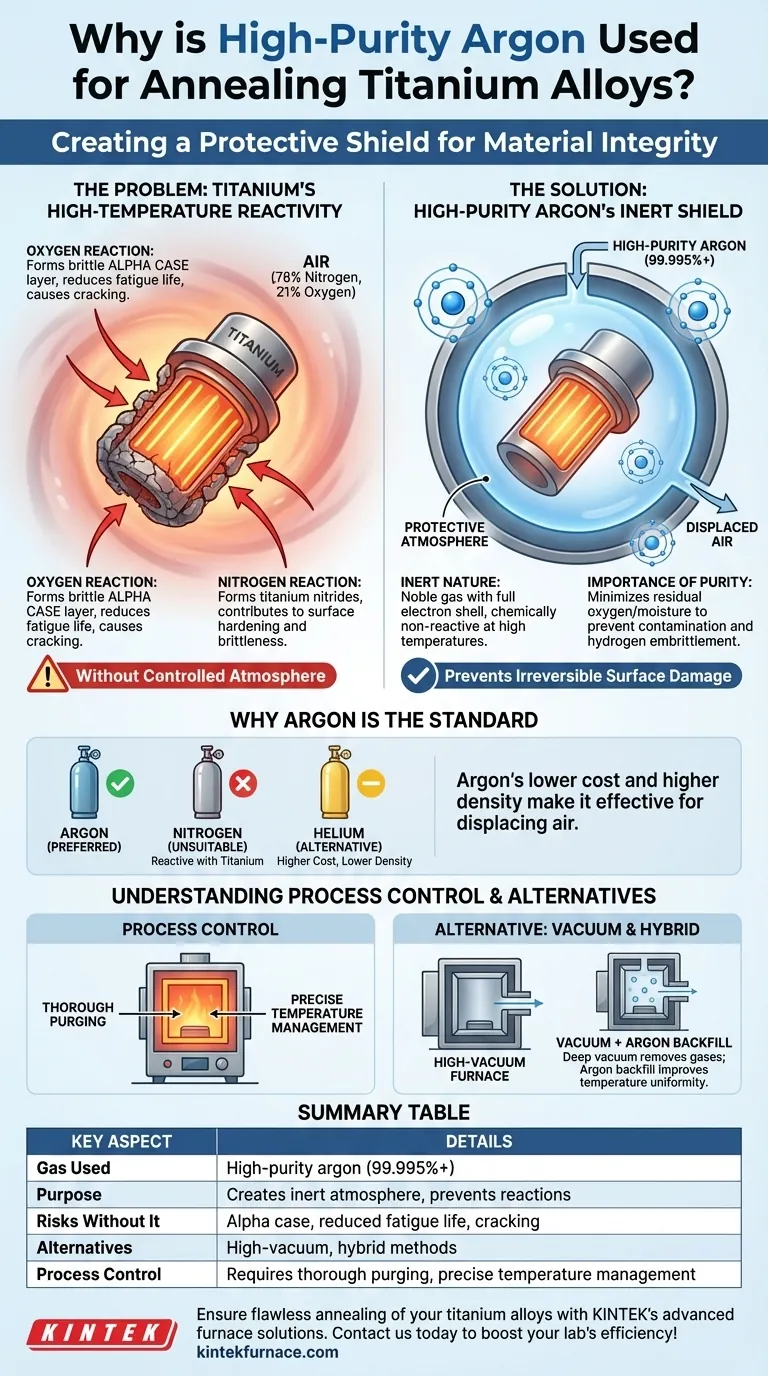

Il Problema Principale: La Reattività del Titanio alle Alte Temperature

Per comprendere la necessità dell'argon, è prima necessario capire la natura aggressiva del titanio quando viene riscaldato. Senza un'atmosfera controllata, il processo fa più danni che benefici.

Perché l'Aria è il Nemico

L'aria normale è composta per circa il 78% di azoto e il 21% di ossigeno. A temperatura ambiente, questi gas sono innocui per il titanio. Alle temperature di ricottura (tipicamente superiori a 700°C o 1300°F), il titanio cerca attivamente di legarsi ad essi.

La Minaccia dell'Ossidazione

Quando riscaldato, il titanio reagisce rapidamente con qualsiasi ossigeno disponibile. Questo forma uno strato superficiale duro, fragile e arricchito di ossigeno noto come calotta alfa (alpha case).

Questo strato di calotta alfa è dannoso per le prestazioni del pezzo, poiché riduce drasticamente la vita a fatica e può creare cricche superficiali durante la successiva lavorazione meccanica o durante l'uso.

La Minaccia della Nitrurazione

Oltre all'ossigeno, il titanio reagisce anche con l'azoto ad alte temperature. Questo forma nitruri di titanio sulla superficie, che contribuiscono anch'essi all'indurimento superficiale e alla fragilità, in modo simile agli effetti dell'ossidazione.

L'Argon come Soluzione: Creare uno Scudo Protettivo

Lo scopo dell'utilizzo dell'argon è creare un ambiente completamente privo di questi gas reattivi. Agisce come uno scudo neutro e invisibile per tutta la durata del ciclo di riscaldamento e raffreddamento.

Cosa Rende l'Argon "Inerte"

L'argon è un gas nobile. I suoi atomi hanno un guscio elettronico esterno completo, il che lo rende chimicamente non reattivo. Non si legherà con il titanio o con nessun altro elemento, nemmeno sotto il calore intenso di un forno di ricottura.

L'Importanza dell'"Elevata Purezza"

Utilizzare semplicemente l'argon non è sufficiente; la sua purezza è fondamentale. Viene specificato argon di elevata purezza (ad esempio, 99,995% o superiore) per garantire che i livelli residui di ossigeno e umidità siano eccezionalmente bassi.

Anche tracce di ossigeno o vapore acqueo (che introduce idrogeno e ossigeno) nel forno possono essere sufficienti a causare contaminazione superficiale e potenziale fragilizzazione da idrogeno.

Perché Non Altri Gas?

L'azoto, sebbene spesso utilizzato come gas inertizzante economico per altri processi, non è adatto per il titanio perché è reattivo. Anche l'elio è inerte e può essere utilizzato, ma l'argon è lo standard industriale principalmente a causa del suo costo inferiore e della sua maggiore densità, che lo rende più efficace nello spostare l'aria dalla camera del forno.

Comprendere i Compromessi e il Controllo del Processo

Sebbene l'argon sia la scelta tecnica corretta, la sua implementazione richiede un attento controllo del processo e comporta costi associati.

Il Vuoto come Alternativa

L'altro metodo principale per la ricottura del titanio è eseguirla in un forno ad alto vuoto. Un vuoto rimuove anch'esso ossigeno, azoto e altri gas reattivi.

In pratica, molti processi utilizzano un approccio ibrido: un forno viene prima portato a un vuoto spinto per rimuovere tutta l'aria e l'umidità, e poi viene riempito parzialmente o completamente con argon di elevata purezza. Questo riempimento con argon può migliorare l'uniformità della temperatura in tutto il carico tramite convezione.

Il Rischio di Spurgatura Insufficiente

Una modalità di guasto comune è uno spurgo incompleto. Se il forno non viene spurgato accuratamente dall'aria prima che inizi il ciclo di riscaldamento, l'atmosfera protettiva di argon sarà contaminata. Ciò si traduce nella stessa ossidazione e nitrurazione che il processo era stato progettato per prevenire.

Come Garantire un Processo di Ricottura Riuscito

La scelta del controllo dell'atmosfera dipende dal tuo obiettivo finale per il componente.

- Se la tua attenzione principale è la massima integrità del materiale: Insisti sull'utilizzo di argon di elevata purezza (99,999% o "UHP") o di un processo ad alto vuoto per eliminare completamente il rischio di formazione di calotta alfa.

- Se la tua attenzione principale è la coerenza del processo per parti aerospaziali o mediche: Un forno a vuoto riempito con argon fornisce l'ambiente più affidabile e ripetibile per applicazioni critiche.

- Se la tua attenzione principale è la gestione dei costi: Riconosci che, sebbene l'argon di elevata purezza e il corretto controllo del forno siano una spesa, questo investimento previene il costo di gran lunga maggiore di scartare un lotto di preziosi componenti in titanio danneggiati.

In definitiva, trattare l'atmosfera del forno con la stessa precisione del profilo di temperatura è la chiave per ricuocere con successo il titanio.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Gas Utilizzato | Argon di elevata purezza (99,995% o superiore) |

| Scopo | Crea un'atmosfera inerte per prevenire reazioni con ossigeno e azoto |

| Rischi in Assenza | Formazione di calotta alfa (strato superficiale fragile), ridotta vita a fatica e potenziale fessurazione |

| Alternative | Forni ad alto vuoto o metodi ibridi vuoto-argon per un controllo migliorato |

| Controllo del Processo | Richiede uno spurgo accurato e una gestione precisa della temperatura per il successo |

Assicura una ricottura impeccabile delle tue leghe di titanio con le soluzioni avanzate di forni di KINTEK. Sfruttando una R&S eccezionale e la produzione interna, offriamo forni a moffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti personalizzabili per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza ad alta temperatura può proteggere i tuoi materiali e aumentare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali