In sostanza, l'inertizzazione di un forno per trattamenti termici è un processo di controllo dell'atmosfera. Implica il riempimento della camera del forno con un gas non reattivo, tipicamente azoto o argon, per spurgare e sostituire sistematicamente elementi nocivi come ossigeno, vapore acqueo e gas infiammabili prima e durante il ciclo di trattamento.

La sfida fondamentale del trattamento termico è che le alte temperature accelerano drasticamente le reazioni chimiche indesiderate. L'inertizzazione risolve questo problema creando un ambiente neutro, assicurando che le proprietà del materiale siano migliorate dal calore stesso, non degradate da un'atmosfera reattiva.

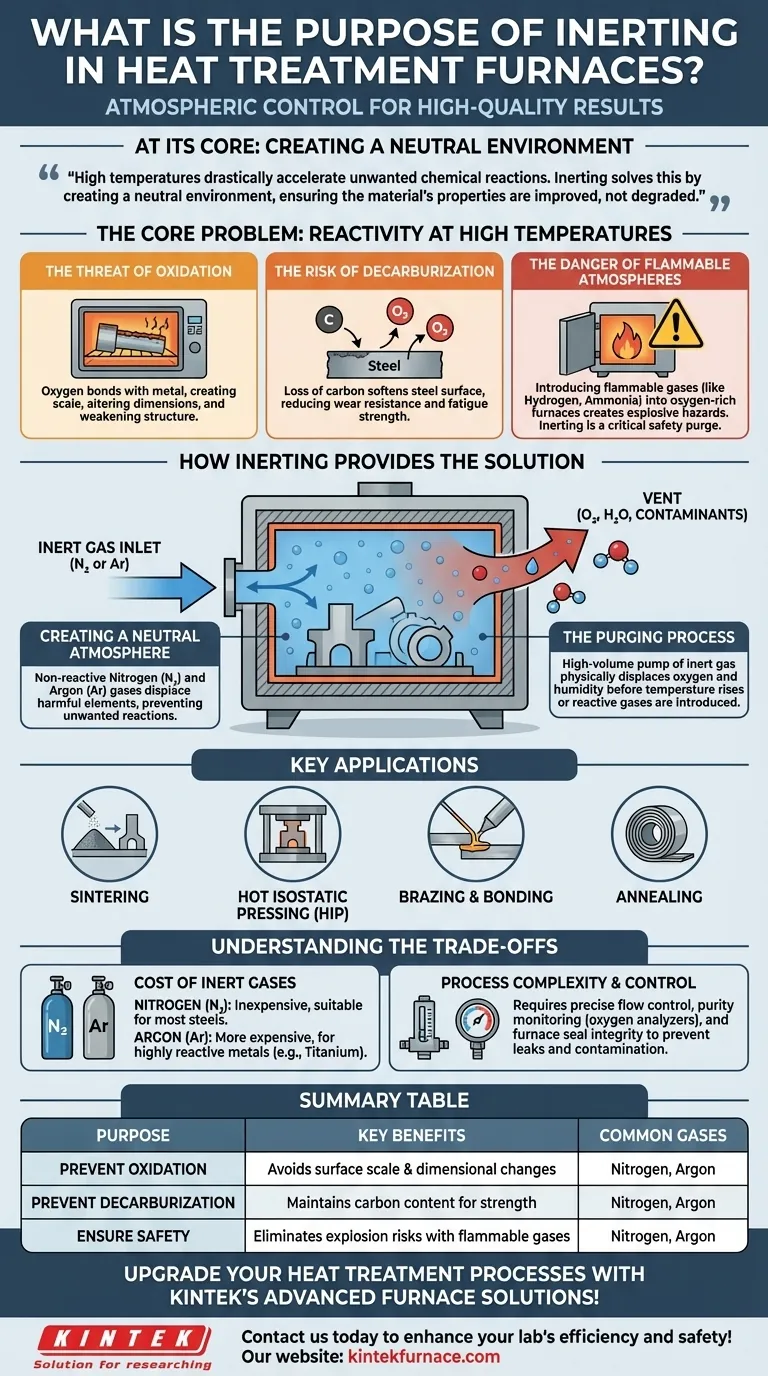

Il Problema Centrale: Reattività alle Alte Temperature

Il calore è lo strumento previsto in un forno, ma funge anche da potente catalizzatore per reazioni chimiche distruttive. Senza un'atmosfera controllata, il processo stesso progettato per rinforzare un pezzo può finire per rovinarlo.

La Minaccia dell'Ossidazione

Alle alte temperature, i metalli sono molto suscettibili all'ossidazione. L'ossigeno presente nell'aria si lega prontamente alla superficie del metallo, creando scaglie o strati di ossido.

Questa ossidazione non è solo un difetto superficiale; può alterare le dimensioni del pezzo, comprometterne l'integrità strutturale e indebolirne le prestazioni.

Il Rischio di Decarburazione

Per gli acciai a base di carbonio, la presenza di ossigeno o vapore acqueo ad alte temperature può strappare atomi di carbonio dalla superficie del metallo.

Questa perdita di carbonio, nota come decarburazione, ammorbidisce la superficie dell'acciaio, riducendone la resistenza all'usura e la resistenza a fatica, minando direttamente gli obiettivi di molti processi di trattamento termico.

Il Pericolo di Atmosfere Infiammabili

Molti trattamenti termici avanzati utilizzano gas di processo reattivi (come idrogeno o ammoniaca) per ottenere proprietà superficiali specifiche.

L'introduzione di questi gas infiammabili o combustibili in un forno ricco di ossigeno creerebbe un pericolo di esplosione. L'inertizzazione funge da fase di sicurezza critica per eliminare tutto l'ossigeno prima che vengano introdotti questi gas reattivi.

Come l'Inertizzazione Fornisce la Soluzione

Sostituendo l'aria ambiente reattiva con un gas inerte, si neutralizza efficacemente l'ambiente all'interno del forno, permettendo al calore di svolgere il suo lavoro senza interferenze.

Creare un'Atmosfera Neutra

Gli agenti inertizzanti più comuni sono l'azoto (N₂) e l'argon (Ar). Questi gas sono scelti perché non sono reattivi e non interagiscono con le parti metalliche, anche a temperature estreme.

Creano uno sfondo stabile e neutro che impedisce il verificarsi delle reazioni chimiche indesiderate di ossidazione e decarburazione.

Il Processo di Spurgo

Il processo di inertizzazione comporta l'immissione di un grande volume di azoto o argon nella camera del forno sigillata. Questo sposta fisicamente l'ossigeno, l'umidità e qualsiasi altro contaminante, spingendoli fuori attraverso uno sfiato.

Questo ciclo di spurgo assicura che l'atmosfera interna sia pulita e non reattiva prima che la temperatura inizi ad aumentare o vengano introdotti gas di processo attivi.

Applicazioni Chiave

Questo processo è fondamentale per ottenere pezzi puliti e di alta qualità in applicazioni quali:

- Sinterizzazione: Fusione di materiali in polvere (come quelli della produzione additiva) in un pezzo solido e denso.

- Pressatura Isostatica a Caldo (HIP): Utilizzo di alta pressione e temperatura per eliminare la porosità in fusioni o pezzi stampati in 3D.

- Brasatura e Incollaggio: Unione di metalli senza fonderli, che richiede una superficie perfettamente pulita e priva di ossidi.

- Ricottura: Ammorbidimento dei metalli per migliorarne la duttilità, dove è richiesta una finitura superficiale brillante e pulita.

Comprendere i Compromessi

Sebbene essenziale, l'implementazione di una strategia di inertizzazione comporta il bilanciamento tra costi, complessità e requisiti dei materiali. Non è una soluzione valida per tutti.

Costo dei Gas Inerti

L'azoto è il cavallo di battaglia del settore. È relativamente economico e adatto alla stragrande maggioranza delle applicazioni di trattamento termico che coinvolgono acciai e altre leghe comuni.

L'argon è significativamente più inerte dell'azoto ma è anche più costoso. Il suo utilizzo è tipicamente riservato ai metalli altamente reattivi come il titanio, o in processi in cui anche la minima interazione con l'azoto non può essere tollerata.

Complessità e Controllo del Processo

Un'inertizzazione efficace è più che aprire semplicemente una valvola del gas. Richiede un controllo preciso dei flussi e un sistema per monitorare la purezza atmosferica (ad esempio, utilizzando un analizzatore di ossigeno).

Le perdite nelle guarnizioni del forno possono consentire all'ossigeno di rientrare, compromettendo l'intero processo. Mantenere l'integrità del forno e i sistemi di monitoraggio è fondamentale per il successo e la ripetibilità.

Non è un Requisito Universale

Alcuni processi, come la cementazione o la nitrurazione, utilizzano intenzionalmente un'atmosfera reattiva per diffondere carbonio o azoto nella superficie dell'acciaio.

In questi casi, l'inertizzazione viene ancora utilizzata per lo spurgo di sicurezza iniziale, ma viene poi sostituita dalla miscela di gas attiva. L'atmosfera inerte di per sé non fornisce la modificazione chimica desiderata.

Fare la Scelta Giusta per il Tuo Processo

La tua strategia di inertizzazione dovrebbe essere allineata direttamente con il tuo materiale, il tuo processo e gli obiettivi finali del tuo componente.

- Se il tuo obiettivo principale è il trattamento economicamente vantaggioso degli acciai comuni: L'azoto è quasi sempre la scelta corretta e più economica per prevenire ossidazione e decarburazione.

- Se il tuo obiettivo principale è il trattamento di metalli altamente reattivi come il titanio o superleghe specifiche: La superiore inerzia dell'argon è necessaria per prevenire la contaminazione del materiale e garantire proprietà ottimali.

- Se il tuo obiettivo principale è la sicurezza operativa quando si utilizzano gas di processo infiammabili: Uno spurgo completo con gas inerte è un primo passo non negoziabile per eliminare il rischio di esplosione.

Padroneggiare l'atmosfera del forno è fondamentale per ottenere risultati coerenti e di alta qualità nella produzione moderna.

Tabella Riassuntiva:

| Scopo | Vantaggi Chiave | Gas Comuni Utilizzati |

|---|---|---|

| Prevenire l'Ossidazione | Evita scaglie superficiali e cambiamenti dimensionali | Azoto, Argon |

| Prevenire la Decarburazione | Mantiene il contenuto di carbonio per la resistenza | Azoto, Argon |

| Garantire la Sicurezza | Elimina i rischi di esplosione con gas infiammabili | Azoto, Argon |

| Applicazioni | Sinterizzazione, HIP, Brasatura, Ricottura | Azoto, Argon |

Migliora i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffola, Tubo, Rotativi, Sotto Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze sperimentali uniche, aiutandoti a ottenere risultati coerenti e di alta qualità con un'inertizzazione affidabile. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la sicurezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas