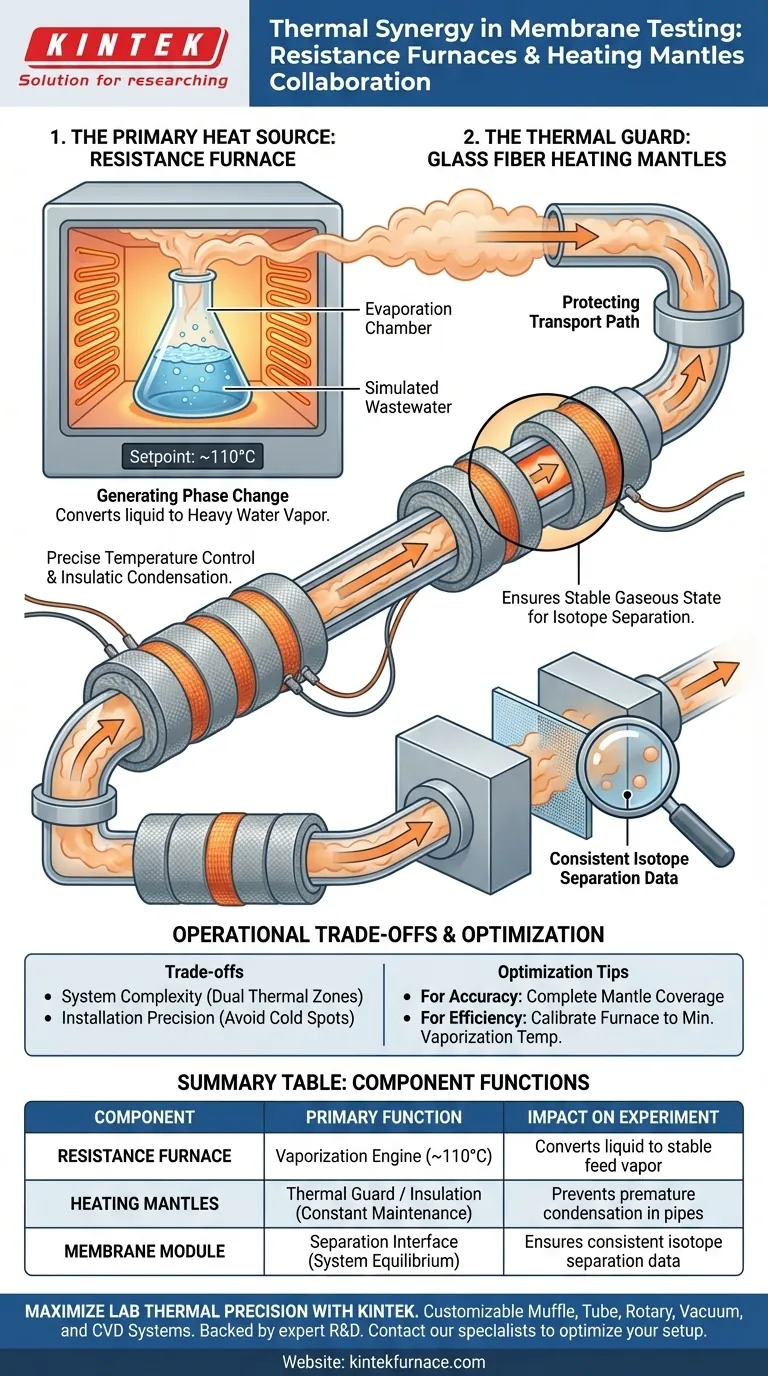

Forni a resistenza e mantelli riscaldanti in fibra di vetro funzionano come un sistema di gestione termica a due stadi per mantenere lo stato fisico della soluzione di alimentazione. Il forno a resistenza fornisce l'apporto di energia elevato necessario per vaporizzare le acque reflue liquide nella camera principale. I mantelli riscaldanti in fibra di vetro mantengono successivamente questa temperatura attraverso le linee di trasporto, garantendo che il materiale rimanga un gas fino a quando non interagisce con la membrana.

Un test accurato delle prestazioni della membrana si basa su una transizione fluida da liquido a vapore stabile. Il forno crea il vapore, mentre i mantelli lo proteggono dal raffreddamento ambientale, prevenendo la condensazione prematura che comprometterebbe i dati di separazione isotopica.

La Fonte di Calore Primaria: Il Forno a Resistenza

Generazione del Cambiamento di Fase

Il forno a resistenza funge da motore energetico centrale per l'esperimento. Il suo ruolo specifico è quello di riscaldare le acque reflue simulate contenute nella camera di evaporazione.

Raggiungimento delle Temperature di Vaporizzazione

Il forno porta il liquido a un setpoint specifico, tipicamente intorno ai 110°C. Questa alta temperatura garantisce che le acque reflue subiscano un completo cambiamento di fase, convertendosi da una soluzione liquida nel vapore di acqua pesante richiesto per il test.

La Guardia Termica: Mantelli Riscaldanti in Fibra di Vetro

Protezione del Percorso di Trasporto

Una volta che il vapore lascia il forno, viaggia attraverso infrastrutture esterne per raggiungere i moduli a membrana. I mantelli riscaldanti in fibra di vetro sono avvolti strettamente attorno a questi tubi e valvole esterni.

Prevenzione della Condensazione

La funzione principale di questi mantelli è fornire un controllo preciso della temperatura e isolamento durante il trasporto. Senza questo riscaldamento secondario, il vapore si raffredderebbe naturalmente a contatto con le tubazioni metalliche, tornando allo stato liquido.

Garantire la Stabilità della Separazione Isotopica

Prevenendo la condensazione, i mantelli assicurano che l'alimentazione entri nei moduli a membrana composita in uno stato gassoso stabile. Questa coerenza è fondamentale per i test di separazione isotopica, che richiedono un flusso di vapore in stato stazionario per generare dati di prestazione validi.

Comprensione dei Compromessi Operativi

Complessità del Sistema

L'uso di due distinti metodi di riscaldamento aumenta la complessità dell'allestimento sperimentale. Gli operatori devono gestire due zone termiche separate, la camera di evaporazione e le linee di trasporto, assicurandosi che rimangano sincronizzate.

Precisione di Installazione

L'efficacia dei mantelli riscaldanti dipende interamente dalla copertura. Gap nell'avvolgimento, in particolare attorno a valvole o giunti complessi, possono creare "punti freddi" che causano condensazione localizzata, potenzialmente interrompendo l'intero flusso.

Ottimizzazione del Tuo Setup Termico

Se la tua priorità è l'Accuratezza della Separazione Isotopica: Assicurati che i mantelli riscaldanti coprano completamente tutte le valvole e i giunti esterni per eliminare qualsiasi possibilità di inversione di fase prima della membrana.

Se la tua priorità è l'Efficienza Energetica: Calibra il forno a resistenza alla temperatura minima richiesta per la vaporizzazione (ad esempio, 110°C) per evitare il surriscaldamento della camera iniziale, affidandoti ai mantelli per la manutenzione.

Segregando rigorosamente i ruoli di vaporizzazione e mantenimento della temperatura, garantisci un ambiente stabile e controllabile per test di membrana ad alta precisione.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Obiettivo di Temperatura | Impatto sull'Esperimento |

|---|---|---|---|

| Forno a Resistenza | Motore di Vaporizzazione | ~110°C | Converte le acque reflue liquide in vapore di alimentazione stabile |

| Mantelli Riscaldanti | Guardia Termica/Isolamento | Manutenzione Costante | Previene la condensazione prematura nei tubi di trasporto |

| Modulo a Membrana | Interfaccia di Separazione | Equilibrio del Sistema | Garantisce dati coerenti sulla separazione isotopica |

Massimizza la Precisione Termica del Tuo Laboratorio con KINTEK

Non lasciare che la condensazione comprometta i tuoi dati di separazione isotopica. KINTEK fornisce soluzioni termiche ad alte prestazioni progettate per le rigorose esigenze della ricerca sulle membrane. Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili Muffola, Tubo, Rotativi, Sottovuoto e CVD su misura per le tue esigenze uniche di distillazione e vaporizzazione.

Pronto a ottimizzare il tuo allestimento sperimentale? Contatta oggi i nostri specialisti tecnici per scoprire come i nostri forni da laboratorio ad alta temperatura possono migliorare l'accuratezza dei tuoi test e l'efficienza operativa.

Guida Visiva

Riferimenti

- Zhen Luo, Ruizhi Fan. Enhanced Separation Performance of Graphene Oxide Membrane through Modification with Graphitic Carbon Nitride. DOI: 10.3390/w16070967

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come vengono utilizzati i forni a muffola a tenuta stagna (retort) negli ambienti di laboratorio? Sblocca un controllo atmosferico preciso per la ricerca avanzata

- Qual è la funzione di un forno di ricottura di precisione per il vetro fuso? Prevenire crepe e garantire la stabilità del campione

- Come viene applicato il forno a muffola ad atmosfera protettiva nel trattamento termico dei metalli? Migliora le proprietà dei metalli con atmosfere controllate

- Come contribuisce un forno di riscaldamento alla pre-ossidazione simulata delle polveri di lega? Ottimizza la tua ricerca sui materiali

- Perché viene introdotto azoto ad alta purezza nel forno TGA durante gli studi sul lanugine di artemisia? Garantire un'analisi termica precisa

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali misure di sicurezza sono fondamentali per il funzionamento dei forni a atmosfera controllata? Garantire la prevenzione delle esplosioni e la sicurezza dell'operatore