Alla base, la distinzione tra un'atmosfera endotermica e un'atmosfera esotermica risiede nel loro rapporto con l'energia. Un'atmosfera endotermica richiede un apporto costante di calore esterno per sostenere la sua reazione chimica, mentre un'atmosfera esotermica genera il proprio calore come sottoprodotto della combustione.

La scelta tra queste due atmosfere non riguarda l'efficienza termica, ma la composizione chimica risultante. Un'atmosfera endotermica è chimicamente attiva e utilizzata per trattamenti superficiali precisi, mentre un'atmosfera esotermica è più semplice e utilizzata principalmente per la prevenzione generale dell'ossidazione.

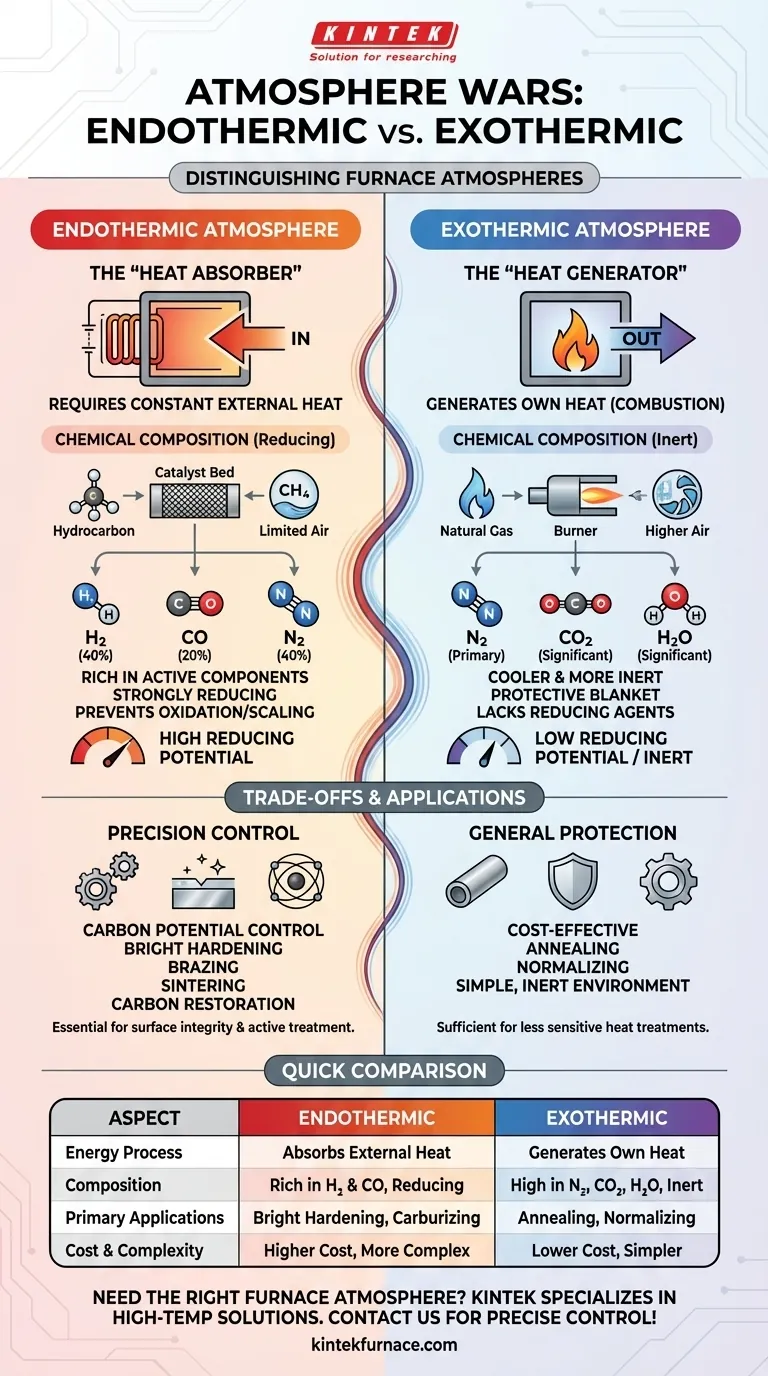

La differenza fondamentale: energia e reazione

I termini "endotermica" ed "esotermica" si riferiscono a come ogni processo di generazione di gas gestisce l'energia termica. Questa differenza fondamentale determina l'attrezzatura necessaria, il costo di funzionamento e la composizione finale del gas.

Endotermica: l'"Assorbitore di calore"

Un'atmosfera endotermica viene creata facendo reagire un gas idrocarburico (come il gas naturale) con una quantità molto limitata di aria su un catalizzatore riscaldato.

La reazione assorbe calore da una fonte esterna, come una camera riscaldata elettricamente, per "craccare" le molecole di idrocarburi. Questo processo è necessario per produrre un gas ricco di composti chimicamente attivi.

Esotermica: il "Generatore di calore"

Un'atmosfera esotermica è il prodotto di un processo di combustione più completo, utilizzando un rapporto aria-gas più elevato rispetto alla sua controparte endotermica.

Questa reazione rilascia calore, molto simile a un bruciatore standard. Non richiede un riscaldamento esterno continuo una volta avviata, rendendo il processo di generazione più semplice e spesso meno costoso.

Una storia di due composizioni

Il processo energetico crea direttamente due atmosfere molto diverse, ciascuna con una composizione chimica unica adatta a specifiche attività metallurgiche.

Gas endotermico: chimicamente attivo e riducente

Poiché è formato con aria insufficiente per la combustione completa, il gas endotermico è ricco di componenti attivi. Una composizione tipica è di circa il 40% di azoto (N₂), il 40% di idrogeno (H₂) e il 20% di monossido di carbonio (CO).

L'alta concentrazione di idrogeno e monossido di carbonio rende l'atmosfera fortemente riducente. Ciò significa che rimuove attivamente l'ossigeno dall'ambiente, impedendo alla superficie metallica di ossidarsi o formare scaglie durante il trattamento ad alta temperatura.

Gas esotermico: più freddo e più inerte

Al contrario, la combustione più completa di una reazione esotermica produce un gas che è principalmente azoto, con quantità significative di anidride carbonica (CO₂) e vapore acqueo (H₂O).

Sebbene sposti ancora l'ossigeno, manca dell'alta concentrazione di agenti riducenti presenti nel gas endotermico. Serve come una coperta protettiva piuttosto che come un agente attivo per il trattamento superficiale.

Comprendere i compromessi e le applicazioni

La scelta dell'atmosfera giusta comporta un equilibrio tra i requisiti di processo e i costi, la complessità e la sicurezza.

Applicazioni endotermiche: controllo di precisione

La natura riducente del gas endotermico lo rende essenziale per i processi in cui l'integrità superficiale è fondamentale. Il suo potenziale di carbonio può anche essere controllato con precisione per aggiungere carbonio all'acciaio (carburazione) o prevenirne la perdita (decarburazione).

Gli usi comuni includono la tempra brillante, la brasatura, la sinterizzazione dei metalli in polvere e il ripristino del carbonio per le parti in acciaio.

Applicazioni esotermiche: protezione generale

Le atmosfere esotermiche sono una scelta economica quando l'obiettivo principale è semplicemente prevenire la formazione di scaglie pesanti e una superficie perfettamente "brillante" o inalterata non è fondamentale.

È spesso utilizzato per processi meno sensibili come la ricottura o la normalizzazione dell'acciaio e dei metalli non ferrosi, dove un ambiente semplice e inerte è sufficiente.

Trappole chiave da evitare

L'errore più comune è una mancata corrispondenza tra l'atmosfera e l'obiettivo. L'utilizzo di un'atmosfera esotermica per un processo che richiede una prevenzione attiva della decarburazione comporterà un guasto della parte.

Al contrario, l'utilizzo di un sistema endotermico più costoso e complesso per una semplice ricottura è inefficiente. La presenza di alti livelli di CO e H₂ nel gas endo introduce anche significative considerazioni sulla sicurezza riguardo alla tossicità e all'infiammabilità.

Scegliere la soluzione giusta per il vostro processo

La vostra scelta dovrebbe essere dettata interamente dal risultato metallurgico desiderato per il vostro componente.

- Se il vostro obiettivo primario è una finitura brillante, priva di scaglie o un controllo attivo del carbonio: Il gas endotermico è la scelta necessaria grazie alla sua alta concentrazione di agenti riducenti.

- Se il vostro obiettivo primario è la prevenzione dell'ossidazione per uso generale a un costo inferiore: Il gas esotermico fornisce una semplice ed efficace coperta protettiva per trattamenti termici meno sensibili.

- Se il vostro obiettivo primario è la semplicità operativa e la sicurezza: I generatori esotermici sono meccanicamente più semplici e producono una miscela di gas meno pericolosa.

In definitiva, comprendere la capacità chimica di ogni atmosfera è la chiave per selezionare lo strumento corretto per il vostro specifico obiettivo di trattamento termico.

Tabella riassuntiva:

| Aspetto | Atmosfera Endotermica | Atmosfera Esotermica |

|---|---|---|

| Processo energetico | Assorbe calore esterno | Genera il proprio calore |

| Composizione chimica | Ricca di H₂ e CO, riducente | Elevata in N₂, CO₂ e H₂O, inerte |

| Applicazioni primarie | Tempra brillante, carburazione, sinterizzazione | Ricottura, normalizzazione, protezione generale |

| Costo e complessità | Costo più elevato, più complessa | Costo inferiore, più semplice |

Avete bisogno dell'atmosfera del forno giusta per il vostro laboratorio? KINTEK è specializzata in soluzioni per alte temperature come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con una profonda personalizzazione, garantiamo un controllo preciso per i vostri esperimenti unici. Contattateci oggi per migliorare i vostri processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?

- Quale ruolo gioca una muffola nella trasformazione dei film d'argento? Padroneggia l'auto-assemblaggio di nanoparticelle con precisione

- Qual è la funzione di un forno a muffola nel pretrattamento SiCf/Al-Mg? Ottimizzare il legame delle fibre con la rimozione termica del rivestimento

- Qual è la funzione principale di un forno a muffola nella preparazione del carbone attivo modificato con ferro? Ottimizzare i siti di adsorbimento

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?