In breve, un forno ad atmosfera controllata viene utilizzato per la lavorazione di materiali ad alta temperatura dove l'esposizione all'aria aperta causerebbe danni o impedirebbe la reazione chimica desiderata. Le applicazioni chiave vanno dal trattamento termico dei metalli come ricottura e tempra, a processi avanzati come la sinterizzazione di metalli in polvere, la creazione di compositi di carbonio e la deposizione chimica da vapore (CVD).

Lo scopo principale di un forno ad atmosfera controllata non è solo riscaldare un materiale, ma gestire con precisione l'ambiente chimico attorno ad esso. Questo controllo consente di proteggere completamente il materiale da reazioni indesiderate come l'ossidazione o di indurre intenzionalmente specifiche modifiche chimiche sulla sua superficie.

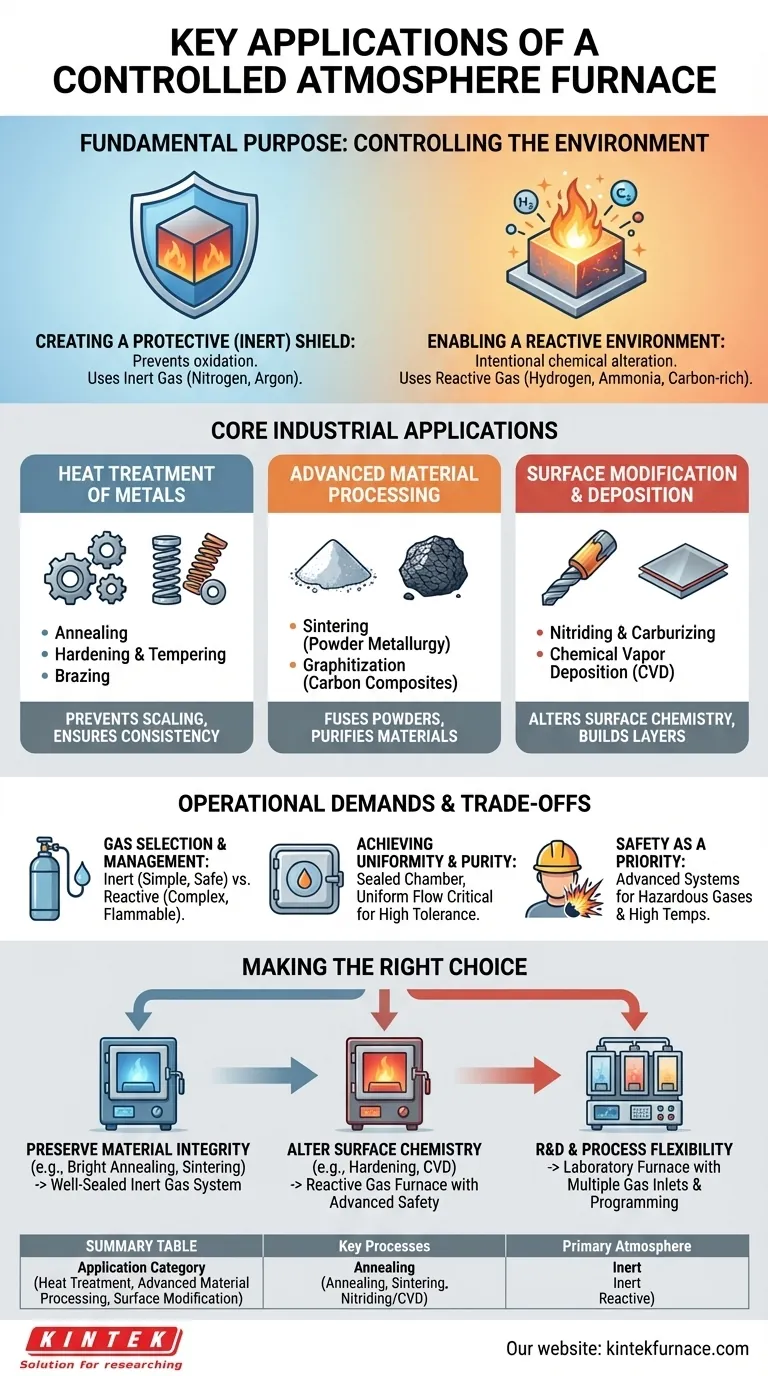

Lo scopo fondamentale: perché controllare l'atmosfera?

Comprendere le applicazioni inizia con la comprensione delle due funzioni primarie di un'atmosfera controllata. A temperature elevate, la maggior parte dei materiali sono altamente reattivi con l'ossigeno e l'umidità presenti nell'aria normale.

Creazione di uno scudo protettivo (inerte)

L'obiettivo più comune è prevenire reazioni chimiche indesiderate, principalmente l'ossidazione, che possono rovinare la finitura superficiale, l'integrità strutturale o le proprietà elettriche di un materiale.

Per raggiungere questo obiettivo, la camera del forno viene spurgata dall'aria e riempita con un gas inerte, come l'azoto o l'argon. Questo ambiente inerte agisce come uno scudo protettivo, assicurando che il materiale rimanga chimicamente inalterato durante il riscaldamento e il raffreddamento.

Questo è analogo alla sigillatura sottovuoto degli alimenti per prevenire il deterioramento; l'obiettivo è la conservazione.

Creazione di un ambiente reattivo

Al contrario, alcuni processi richiedono che una specifica reazione chimica avvenga sulla superficie del materiale. In questi casi, il forno viene riempito con un gas reattivo.

Gas come l'idrogeno, l'ammoniaca o gas ricchi di carbonio vengono introdotti per alterare intenzionalmente la chimica della superficie del materiale. Questa è la base per processi che induriscono, rivestono o modificano in altro modo un componente.

Qui, l'atmosfera non è uno scudo ma un ingrediente attivo nel processo di produzione.

Principali applicazioni industriali

Questa duplice capacità—di proteggere o di reagire—consente un'ampia gamma di processi industriali e di laboratorio critici.

Trattamento termico dei metalli

Questa è un'applicazione fondamentale in cui l'atmosfera previene la formazione di scaglie (un tipo di ossidazione pesante) e garantisce proprietà del materiale consistenti.

- Ricottura: L'atmosfera previene l'ossidazione superficiale, risultando in una finitura pulita e "brillante" che non richiede operazioni di pulizia secondarie.

- Tempra e Rinvenimento: Il controllo preciso del potenziale di carbonio nell'atmosfera è cruciale per ottenere l'esatta durezza e durabilità desiderate nei componenti in acciaio.

- Brasatura: Un'atmosfera inerte o a base di idrogeno impedisce la formazione di ossidi sulle superfici del giunto, consentendo alla lega di brasatura di fluire liberamente e creare un legame forte e pulito.

Lavorazione avanzata dei materiali

Questi processi sono spesso impossibili senza un rigoroso controllo atmosferico.

- Sinterizzazione: Utilizzato nella metallurgia delle polveri, questo processo fonde insieme polveri metalliche o ceramiche fini appena al di sotto del loro punto di fusione. Un'atmosfera inerte è essenziale per prevenire che l'ampia superficie della polvere si ossidi istantaneamente.

- Grafitizzazione: La trasformazione di precursori di carbonio in grafite ad alta purezza richiede temperature estremamente elevate in un'atmosfera inerte per eliminare le impurità e prevenire la combustione del carbonio.

Modifica e deposizione superficiale

Queste applicazioni si basano su un'atmosfera reattiva per costruire nuovi strati o modificare la superficie esistente.

- Nitruro e Carburizzazione: L'introduzione di azoto o gas ricchi di carbonio li fa diffondere nella superficie di un pezzo d'acciaio, creando un guscio esterno estremamente duro e resistente all'usura.

- Deposizione chimica da vapore (CVD): I gas precursori vengono introdotti nel forno, dove reagiscono e si decompongono sul substrato caldo per formare un sottile film o rivestimento solido. Questo viene utilizzato per realizzare qualsiasi cosa, dagli strati semiconduttori ai rivestimenti resistenti all'usura sugli utensili da taglio.

Comprendere i compromessi e le esigenze operative

Sebbene potenti, questi forni richiedono un'attenta gestione. La scelta del forno e le sue procedure operative comportano compromessi significativi.

Selezione e gestione del gas

Il tipo di gas determina costi e complessità. I gas inerti come l'azoto sono relativamente semplici e sicuri, ma i gas reattivi o infiammabili come l'idrogeno richiedono ampi sistemi di sicurezza, rilevamento di perdite e protocolli di manipolazione specializzati.

Raggiungere uniformità e purezza

Una camera del forno perfettamente sigillata è fondamentale per evitare che l'aria entri e contamini l'atmosfera. Allo stesso modo, raggiungere un flusso atmosferico uniforme assicura che ogni parte del componente venga elaborata in modo uguale, il che è essenziale per applicazioni ad alta tolleranza. Queste caratteristiche aumentano il costo e la complessità del forno.

La sicurezza come priorità

La manipolazione di gas ad alta pressione, infiammabili o tossici ad alte temperature è intrinsecamente pericolosa. I forni moderni devono includere blocchi di sicurezza avanzati, sistemi di spurgo di emergenza e dispositivi di protezione contro le esplosioni, specialmente quando si utilizzano gas reattivi. L'aderenza a rigorosi protocolli operativi è non negoziabile.

Fare la scelta giusta per il tuo processo

La scelta dell'approccio atmosferico giusto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo primario è preservare l'integrità del materiale (es. ricottura brillante, sinterizzazione, brasatura): La tua priorità è un forno ben sigillato con un affidabile sistema a gas inerte (azoto o argon).

- Se il tuo obiettivo primario è alterare la chimica superficiale (es. tempra, nitrurazione, CVD): Hai bisogno di un forno specificamente progettato per gestire gas reattivi, con sistemi di controllo avanzati e robuste caratteristiche di sicurezza.

- Se il tuo obiettivo primario è la ricerca e sviluppo e la flessibilità di processo: Un forno da laboratorio con ingressi multipli per il gas e capacità di programmazione precise fornirà la versatilità necessaria per testare materiali e atmosfere diverse.

In definitiva, padroneggiare l'atmosfera del forno ti dà il controllo diretto sulla chimica e sulle proprietà finali del tuo materiale.

Tabella riassuntiva:

| Categoria di applicazione | Processi chiave | Tipo di atmosfera primaria |

|---|---|---|

| Trattamento termico | Ricottura, Tempra, Brasatura | Inerte (es. Azoto, Argon) |

| Lavorazione avanzata dei materiali | Sinterizzazione, Grafitizzazione | Inerte (es. Azoto, Argon) |

| Modifica superficiale | Nitruro, Carburizzazione, CVD | Reattiva (es. Idrogeno, Ammoniaca) |

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, tubolari, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu debba proteggere i materiali dall'ossidazione o abilitare processi reattivi, i nostri forni offrono controllo preciso e affidabilità. Contattaci oggi stesso per discutere come possiamo migliorare la tua lavorazione dei materiali e raggiungere i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento