Nel mondo della metallurgia, un'atmosfera di gas inerte è un ambiente chimicamente non reattivo utilizzato all'interno di un forno per trattamento termico. Queste atmosfere, tipicamente composte da azoto o argon, vengono utilizzate per proteggere le parti metalliche dagli effetti dannosi dell'aria ad alte temperature, prevenendo reazioni chimiche indesiderate come l'ossidazione.

Lo scopo fondamentale del trattamento termico è alterare le proprietà fisiche di un materiale, non la sua composizione chimica. Le atmosfere inerti risolvono il problema centrale della lavorazione ad alta temperatura: sostituiscono l'aria reattiva con un gas neutro, preservando la chimica superficiale e l'integrità strutturale del materiale.

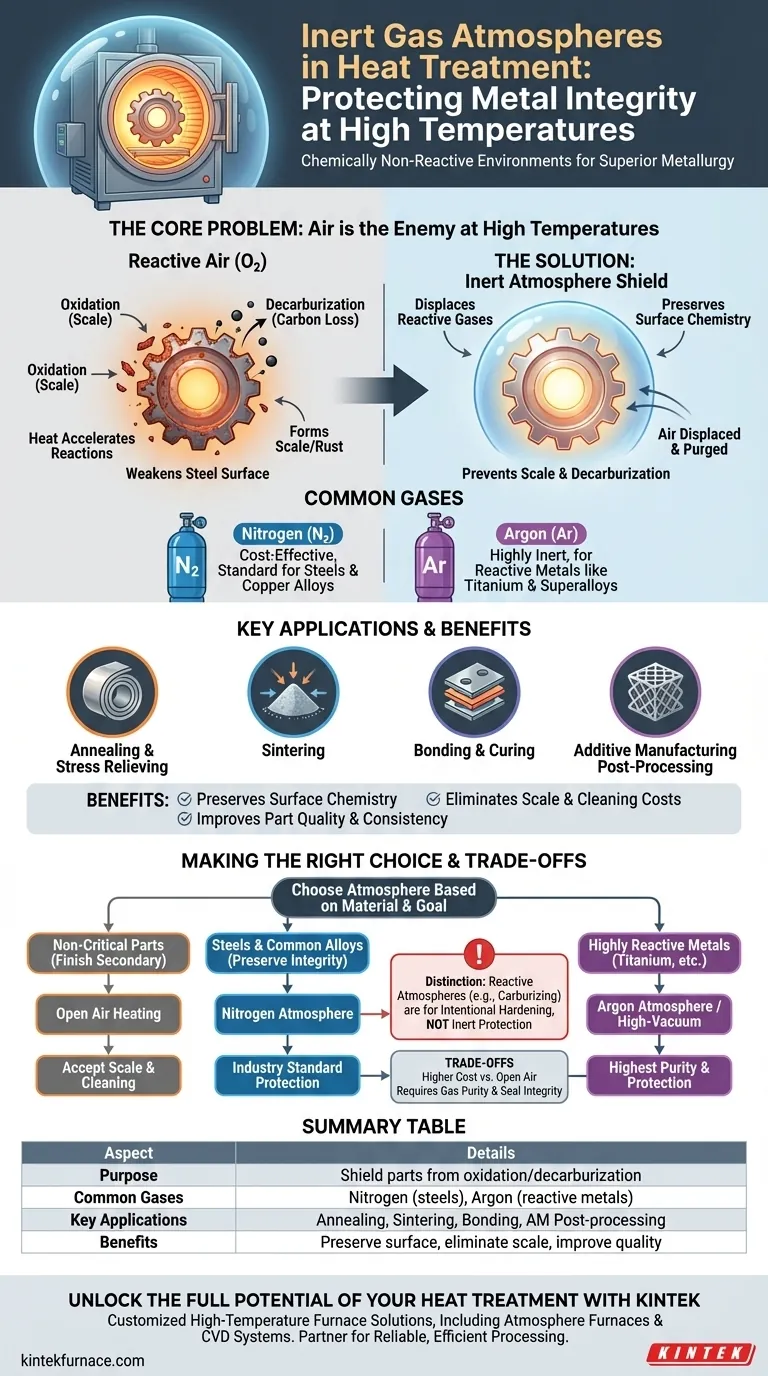

Il problema principale: perché l'aria è nemica ad alte temperature

Il calore è un catalizzatore. Sebbene sia essenziale per alterare la microstruttura di un metallo, accelera anche drasticamente le reazioni chimiche tra la superficie del metallo e l'aria circostante.

Comprendere l'ossidazione

A temperature elevate, l'ossigeno nell'aria reagisce aggressivamente con la maggior parte dei metalli. Questo processo, noto come ossidazione, forma uno strato di ossidi metallici, o "scaglia", sulla superficie del pezzo.

Questa scaglia è essenzialmente una forma di ruggine rapida ad alta temperatura. Può alterare le dimensioni di un componente, rovinare la sua finitura superficiale e spesso deve essere rimossa tramite costose operazioni secondarie come la sabbiatura o il decapaggio acido.

La minaccia della decarburazione

Per gli acciai, esiste un'altra minaccia significativa: la decarburazione. A temperature elevate, il carbonio vicino alla superficie dell'acciaio può reagire con l'ossigeno dell'aria ed essere "sottratto" dal materiale.

Poiché il carbonio è l'elemento principale indurente nell'acciaio, la sua rimozione lascia uno strato esterno morbido e debole. Ciò compromette la resistenza all'usura e la durata a fatica del pezzo, rendendolo inadatto all'applicazione prevista.

Come le atmosfere inerti forniscono una soluzione

Un'atmosfera inerte crea uno scudo protettivo, isolando il componente caldo dai gas reattivi nell'aria. Ciò si ottiene spostando l'aria all'interno del forno.

Il principio dello spostamento

Prima e durante il ciclo di riscaldamento, un flusso continuo di gas inerte viene pompato nella camera sigillata del forno. Questo purifica l'ossigeno e l'umidità, sostituendoli con un ambiente stabile e non reattivo che non interagirà con la superficie metallica, anche a temperature estreme.

Il risultato è un pezzo brillante e pulito che esce dal forno con la stessa chimica superficiale che aveva quando è entrato.

Gas comuni: azoto vs. argon

L'azoto (N2) è il gas inerte più utilizzato. È efficace per la maggior parte dei metalli comuni, inclusi acciai e leghe di rame, ed è relativamente economico.

L'argon (Ar) è un gas più veramente inerte e viene utilizzato per materiali altamente reattivi come titanio, alcuni acciai inossidabili e superleghe. Fornisce un grado di protezione superiore dove anche l'azoto potrebbe potenzialmente formare nitruri indesiderati.

Applicazioni chiave

Le atmosfere inerti sono fondamentali per qualsiasi processo in cui la chimica superficiale e la finitura sono importanti.

- Ricottura e Distensione: Ammorbidisce il metallo o rimuove le tensioni interne senza creare scaglie superficiali.

- Sinterizzazione: Fonde insieme parti in metallo in polvere in un processo in cui l'ossidazione impedirebbe un corretto legame.

- Incollaggio e Polimerizzazione: Protegge una parte o uno strato adesivo durante un processo di polimerizzazione termica.

- Produzione Additiva: Cruciale per la post-lavorazione di parti metalliche stampate in 3D, come nell'Isostatic Pressing a Caldo (HIP), per consolidare la parte senza compromettere il materiale.

Comprendere i compromessi

Sebbene altamente efficace, l'utilizzo di un'atmosfera inerte comporta considerazioni pratiche e non è una soluzione universale.

Costo vs. Beneficio

Il compromesso principale è il costo. Gestire un forno con un'alimentazione di gas inerte è più costoso del riscaldamento all'aria aperta. Tuttavia, questo costo è spesso giustificato dall'eliminazione degli scarti e delle spese per le operazioni di pulizia secondarie.

La purezza è fondamentale

L'efficacia del processo dipende interamente dalla purezza del gas e dall'integrità della tenuta del forno. Qualsiasi aria che fuoriesce nella camera può contaminare l'atmosfera e compromettere la sua funzione protettiva.

Atmosfere inerti vs. reattive

È fondamentale distinguere le atmosfere inerti dalle atmosfere reattive. I gas inerti sono usati esclusivamente per la protezione. Le atmosfere reattive, come quelle utilizzate per la carburazione o la nitrurazione, sono intenzionalmente progettate per introdurre elementi come carbonio o azoto nella superficie del metallo per indurirla.

Fare la scelta giusta per il proprio processo

La scelta dell'atmosfera del forno dipende direttamente dal materiale, dal processo e dalla qualità richiesta del componente finale.

- Se il vostro obiettivo principale sono parti non critiche in cui la finitura superficiale è secondaria: Il riscaldamento all'aria aperta potrebbe essere sufficiente, ma preparatevi alla formazione di scaglie e alla pulizia.

- Se il vostro obiettivo principale è preservare l'integrità superficiale di acciai e leghe comuni: Un'atmosfera inerte a base di azoto è lo standard industriale per prevenire sia l'ossidazione che la decarburazione.

- Se il vostro obiettivo principale è la lavorazione di metalli altamente reattivi come titanio o superleghe: Un'atmosfera di argon più pura o un forno ad alto vuoto è necessario per una protezione completa.

- Se il vostro obiettivo principale è modificare intenzionalmente la chimica superficiale per l'indurimento: Avete bisogno di un'atmosfera reattiva specifica (ad esempio, carburazione o nitrurazione), non di una inerte.

Controllando l'atmosfera, si ottiene un controllo preciso sulle proprietà finali e sulla qualità dei componenti trattati termicamente.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo | Proteggere le parti metalliche dall'aria per prevenire ossidazione e decarburazione durante i processi ad alta temperatura. |

| Gas comuni | Azoto (economico per acciai, leghe di rame), Argon (per metalli reattivi come titanio, superleghe). |

| Applicazioni chiave | Ricottura, sinterizzazione, incollaggio, polimerizzazione, post-lavorazione di produzione additiva. |

| Benefici | Preserva la chimica superficiale, elimina la scaglia, riduce i costi di pulizia secondaria, migliora la qualità del pezzo. |

| Considerazioni | Costo superiore rispetto all'aria aperta, richiede elevata purezza del gas e integrità della tenuta del forno, non per trattamenti reattivi. |

Sfrutta tutto il potenziale del tuo trattamento termico con KINTEK

Hai problemi con ossidazione, decarburazione o risultati incoerenti nella lavorazione dei tuoi metalli? KINTEK ha la soluzione. Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni sotto vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici.

Sia che tu stia lavorando con acciai, leghe di rame o metalli altamente reattivi come il titanio, i nostri sistemi ad atmosfera inerte garantiscono che le tue parti emergano brillanti, pulite e prive di difetti. Non lasciare che l'aria comprometta la tua qualità: collabora con KINTEK per un trattamento termico affidabile ed efficiente.

Contattaci oggi per discutere come le nostre soluzioni di forni personalizzate possono migliorare il tuo processo e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale