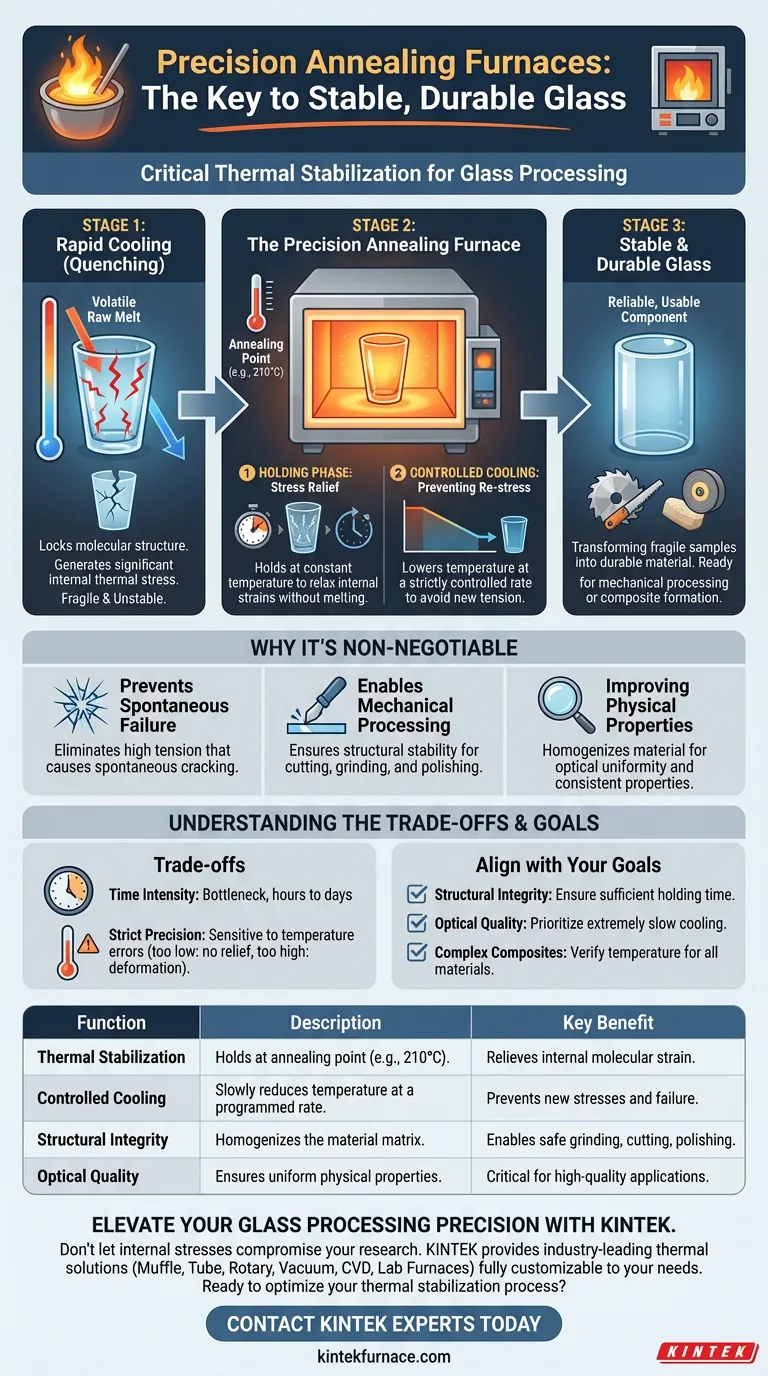

Un forno di ricottura di precisione funge da strumento critico di stabilizzazione termica progettato per mitigare gli effetti distruttivi del raffreddamento rapido sul vetro fuso. Il suo ruolo principale è quello di mantenere il vetro a una temperatura specifica leggermente al di sopra del suo punto di transizione, ad esempio 210°C, per rilasciare efficacemente le tensioni termiche interne prima che il materiale venga lasciato raffreddare a temperatura ambiente.

Sottoponendo il vetro a questo trattamento termico controllato, il forno impedisce al materiale di creparsi o frantumarsi a causa della tensione. Questo processo trasforma un campione fragile e instabile in un materiale durevole pronto per la lavorazione meccanica o la formazione di compositi.

La meccanica del rilassamento delle tensioni

Contrasto al raffreddamento rapido

Quando il vetro fuso viene formato, solitamente subisce una fase di raffreddamento rapido, spesso chiamata tempra.

Questo rapido calo di temperatura blocca la struttura molecolare prima che possa stabilizzarsi, generando una significativa tensione termica interna.

La fase di mantenimento

Il forno di ricottura interrompe il processo di raffreddamento. Mantiene il vetro a una temperatura costante, nota come punto di ricottura.

Come notato nella lavorazione standard (ad esempio, a 210°C), mantenere il vetro qui permette alle tensioni interne di rilassarsi senza fondere il campione.

Velocità di raffreddamento controllate

Una volta rilasciata la tensione, il forno non si spegne semplicemente. Abbassa la temperatura a una velocità rigorosamente controllata.

Questa lenta discesa impedisce la reintroduzione di tensioni che si verificherebbero se il vetro venisse esposto all'aria ambiente troppo rapidamente.

Perché questo processo è irrinunciabile

Prevenzione del cedimento spontaneo

Il vetro non ricotto è meccanicamente instabile.

La tensione all'interno del materiale può essere così elevata che il campione si frantuma spontaneamente, anche senza forza esterna.

Abilitazione della lavorazione meccanica

La maggior parte dei componenti in vetro richiede taglio, molatura o lucidatura dopo la formazione.

Se rimangono tensioni interne, la forza fisica di questi strumenti causerà la rottura immediata del vetro. La ricottura garantisce la stabilità strutturale necessaria per questo lavoro.

Miglioramento delle proprietà fisiche

Oltre alla durabilità di base, la ricottura omogeneizza il materiale.

Ciò si traduce in una migliore uniformità ottica e proprietà fisiche costanti, essenziali per applicazioni di vetro drogato o composito di alta qualità.

Comprensione dei compromessi

Intensità temporale

La ricottura non è una soluzione rapida; è un collo di bottiglia nella linea di produzione.

A seconda dello spessore e del tipo di vetro, il processo può richiedere da diverse ore a diversi giorni per garantire una stabilizzazione completa.

Sensibilità rigorosa alla temperatura

La precisione è fondamentale; c'è poco margine di errore.

Se la temperatura del forno è impostata troppo bassa, le tensioni non si allenteranno; se impostata troppo alta, il vetro potrebbe deformarsi. È necessario identificare accuratamente la temperatura di transizione del proprio materiale specifico.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità del tuo forno di ricottura di precisione, allinea il tuo processo con i tuoi obiettivi specifici:

- Se la tua priorità principale è l'integrità strutturale: Assicurati che il tempo di mantenimento al punto di ricottura sia sufficiente per alleviare completamente il livello di tensione specifico generato dal tuo metodo di tempra.

- Se la tua priorità principale è la qualità ottica: Dai priorità a una velocità di raffreddamento estremamente lenta dopo la fase di mantenimento per garantire la massima uniformità in tutto il corpo del vetro.

- Se la tua priorità principale sono i compositi complessi: Verifica che la temperatura di ricottura tenga conto di tutti i materiali nella matrice per prevenire disadattamenti termici.

Il forno di ricottura di precisione è il ponte essenziale tra una fusione grezza volatile e un componente in vetro affidabile e utilizzabile.

Tabella riassuntiva:

| Funzione | Descrizione | Beneficio chiave |

|---|---|---|

| Stabilizzazione termica | Mantiene il vetro a una specifica temperatura di transizione (ad esempio, 210°C). | Allevia la tensione molecolare interna. |

| Raffreddamento controllato | Riduce lentamente la temperatura a una velocità programmata. | Previene nuove tensioni e cedimenti spontanei. |

| Integrità strutturale | Omogeneizza la matrice del materiale. | Consente molatura, taglio e lucidatura sicuri. |

| Qualità ottica | Garantisce proprietà fisiche uniformi. | Fondamentale per vetro drogato o composito di alta qualità. |

Eleva la precisione della tua lavorazione del vetro con KINTEK

Non lasciare che le tensioni interne compromettano la tua ricerca o produzione. KINTEK fornisce soluzioni termiche leader del settore progettate per trasformare fusioni volatili in materiali stabili e ad alte prestazioni. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, insieme a forni ad alta temperatura da laboratorio specializzati che sono completamente personalizzabili in base ai tuoi specifici punti di ricottura e profili di raffreddamento.

Sia che tu stia lavorando con compositi complessi o vetro ottico ad alta purezza, le nostre attrezzature di precisione garantiscono l'integrità strutturale e l'uniformità richieste dal tuo progetto.

Pronto a ottimizzare il tuo processo di stabilizzazione termica?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Ashleigh M. Chester, Thomas D. Bennett. Loading and thermal behaviour of ZIF-8 metal–organic framework-inorganic glass composites. DOI: 10.1039/d4dt00894d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quale ruolo svolge un forno a pozzo a atmosfera nella sintesi e preparazione dei materiali? Sblocca la precisione nella creazione di materiali avanzati

- Qual è il ruolo di un forno di essiccazione da banco nella preparazione dei catalizzatori Cu/TiO2/ZSM-5? Garantire una dispersione ottimale

- Qual è la funzione di un forno di idrogenazione nella produzione di polvere di U-6Nb? Indurimento chimico del metallo

- Quali applicazioni hanno i forni a atmosfera nella produzione di celle solari? Aumentare l'efficienza con una lavorazione termica controllata

- Come viene utilizzata una fornace ad atmosfera nella ricerca sui materiali? Sblocca il controllo e la sintesi precisi dei materiali

- Qual è lo scopo dell'atmosfera di vapore nelle applicazioni dei forni? Migliorare la Durata del Metallo con Ossidazione Controllata

- Come è possibile verificare la presenza di argon in determinate applicazioni? Garantisci una rilevazione accurata con metodi collaudati

- Quali sono i principali vantaggi dell'utilizzo di forni a atmosfera controllata? Migliorare la qualità del materiale e ridurre i costi