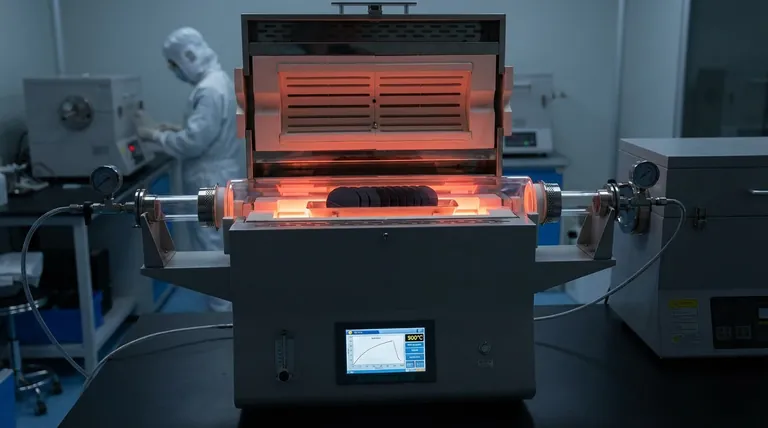

Il forno di ricottura ad alta temperatura funge da stazione critica di attivazione e riparazione nella produzione di sensori di pressione ibridi in alluminio-silicio. Nello specifico, sottopone i wafer impiantati a temperature di 900°C per circa 30 minuti per trasformare la struttura grezza del silicio in un elemento sensibile funzionale.

Concetto chiave L'uso di questo forno non è semplicemente per asciugare o riscaldare; è un passaggio di processo chimico fondamentale. Attiva gli atomi droganti e ripara i danni al reticolo cristallino, garantendo che le strisce piezoresistive possiedano la stabilità elettrica e la sensibilità richieste per una misurazione accurata della pressione.

Il Meccanismo di Attivazione del Sensore

Attivazione degli Atomi Droganti Iniettati

Durante le fasi precedenti della produzione, gli atomi droganti (come il boro) vengono iniettati nel silicio. Inizialmente, questi atomi sono elettricamente inattivi.

Il forno di ricottura fornisce l'energia termica necessaria per spostare questi atomi droganti nelle posizioni corrette all'interno del reticolo cristallino. Questa "attivazione" consente al materiale di condurre elettricità esattamente come progettato.

Riparazione dei Danni al Reticolo

Il processo di impianto ionico è fisicamente aggressivo e danneggia la struttura cristallina del silicio.

Il trattamento ad alta temperatura a 900°C consente al reticolo di silicio di auto-ripararsi. Questo ripristino della struttura cristallina è vitale per eliminare i difetti che potrebbero causare rumore del segnale o guasti meccanici.

Garantire una Distribuzione Uniforme

La coerenza è fondamentale per l'accuratezza del sensore. Il forno garantisce che gli ioni di boro si diffondano uniformemente in tutto lo strato di silicio.

Questa uniformità stabilizza le prestazioni elettriche delle strisce piezoresistive. Senza di essa, il sensore presenterebbe variazioni imprevedibili nella sensibilità su tutta la sua superficie.

Funzioni Secondarie nell'Assemblaggio

Polimerizzazione delle Connessioni Elettrodiche

Oltre al trattamento del silicio, i forni ad alta temperatura svolgono un ruolo nella creazione della connettività elettrica.

Forniscono l'ambiente necessario per solidificare e polimerizzare gli elettrodi in pasta d'oro. A queste temperature, i componenti organici della pasta si volatilizzano, lasciando un percorso conduttivo puro.

Miglioramento dell'Adesione dei Componenti

Il processo di ricottura facilita la sinterizzazione delle particelle d'oro in un film continuo.

Ciò migliora significativamente l'adesione tra l'elettrodo d'oro e il substrato ceramico. Una forte adesione è fondamentale per garantire la stabilità a lungo termine dell'acquisizione del segnale, prevenendo la delaminazione nel tempo.

Comprensione dei Compromessi del Processo

Gestione del Budget Termico

Sebbene le alte temperature siano necessarie per la riparazione del silicio, impongono vincoli rigorosi sui materiali utilizzati.

Poiché l'alluminio ha un punto di fusione inferiore alla temperatura di ricottura di 900°C, questa fase del forno deve avvenire prima che vengano applicate metallizzazioni o interconnessioni in alluminio. Una sequenza errata comporterà un guasto catastrofico del componente.

Rischi di Controllo della Diffusione

Tempo e temperatura devono essere bilanciati con estrema precisione.

Se i wafer rimangono nel forno troppo a lungo, gli atomi droganti potrebbero diffondersi oltre la profondità prevista. Questa "sovra-diffusione" modifica i profili di resistenza elettrica, potenzialmente spingendo il sensore al di fuori delle specifiche richieste.

Ottimizzazione della Produzione per la Qualità

Per garantire l'affidabilità dei sensori ibridi in alluminio-silicio, il processo di ricottura deve essere adattato a specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Stabilità Elettrica: Dai priorità alla fase di mantenimento a 900°C per garantire la completa attivazione degli ioni di boro e una riparazione completa del reticolo.

- Se il tuo obiettivo principale è l'Integrità del Segnale: Assicurati che le fasi di rampa discendente e polimerizzazione degli elettrodi siano ottimizzate per creare connessioni solide e altamente conduttive del film d'oro.

In definitiva, il forno di ricottura è il custode che determina se un wafer diventerà uno strumento di alta precisione o un componente scartato.

Tabella Riassuntiva:

| Fase del Processo | Funzione Principale | Risultato Chiave |

|---|---|---|

| Attivazione Droganti | Energia termica per il posizionamento nel reticolo | Conducibilità elettrica precisa |

| Riparazione Reticolo | Guarigione dei danni da impianto ionico | Riduzione del rumore del segnale e dei guasti meccanici |

| Polimerizzazione Elettrodi | Volatilizzazione delle paste organiche | Connessioni in oro pure e ad alta adesione |

| Controllo Diffusione | Gestione precisa di tempo/temperatura | Profili di resistenza coerenti |

Trattamento Termico di Precisione per Sensori di Nuova Generazione

Presso KINTEK, comprendiamo che nella produzione di sensori ibridi in alluminio-silicio, il forno è più di uno strumento: è il custode della qualità. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di sistemi ad alte prestazioni Muffola, Tubolari, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i rigorosi budget termici delle tue specifiche applicazioni di semiconduttori o sensoristica.

Garantisci la massima resa, una stabilità elettrica superiore e un ripristino completo del reticolo con le nostre soluzioni ad alta temperatura di grado da laboratorio. Consulta oggi stesso uno specialista KINTEK per ottimizzare il tuo flusso di produzione.

Riferimenti

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le caratteristiche dei forni a atmosfera controllata? Ottieni un trattamento termico preciso per materiali superiori

- Quali gas vengono introdotti nel forno di ricottura a cassa con atmosfera controllata? Ottimizza il tuo processo di trattamento termico

- Quali sono i due scopi principali delle atmosfere dei forni? Ottenere una protezione superiore del materiale e l'ingegneria delle superfici

- Quali sono i principali vantaggi dell'uso dell'argon nei forni? Garantire la Massima Purezza e Prestazioni

- Come influisce un forno di ricottura da laboratorio sulla qualità del vetro? Padronanza del rilassamento dello stress e della precisione

- Quali sono le atmosfere controllate per il trattamento termico? Padroneggia l'arte della trasformazione dei materiali

- Quali sono i parametri tecnici generali di un forno a atmosfera a scatola? Specifiche chiave per un trattamento termico preciso

- Quali sono i requisiti prestazionali per un forno da laboratorio utilizzato nella tintura termica ADI? Ottenere precisione termica