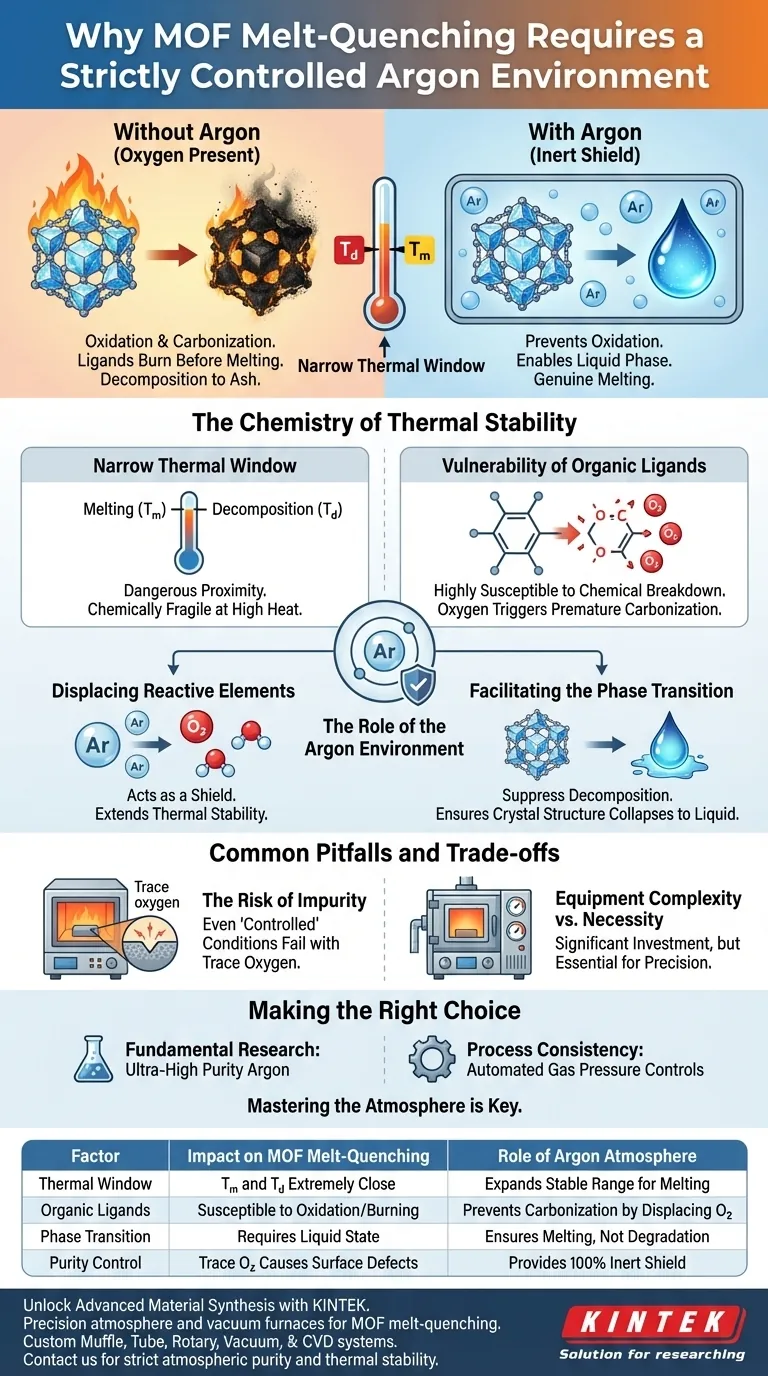

Uno stretto controllo atmosferico è obbligatorio nel melt-quenching dei MOF perché i punti di fusione di questi materiali sono spesso pericolosamente vicini alle loro temperature di decomposizione termica. Un forno a atmosfera che utilizza argon ad alta purezza crea un ambiente privo di ossigeno che impedisce ai leganti organici all'interno del framework di bruciare o carbonizzare. Senza questa protezione inerte, il MOF si degraderebbe chimicamente prima di poter passare fisicamente allo stato liquido richiesto per formare un vetro.

La vicinanza delle temperature di fusione e decomposizione nei MOF li rende chimicamente fragili ad alte temperature. Un'atmosfera inerte di argon estende la stabilità termica dei leganti organici, consentendo al materiale di fondere in un liquido piuttosto che degradarsi in cenere.

La Chimica della Stabilità Termica

La Stretta Finestra Termica

Molti Metal-Organic Frameworks (MOF), in particolare la serie ZIF, possiedono una caratteristica termica unica. Il loro punto di fusione ($T_m$) e la loro temperatura di decomposizione ($T_d$) sono spesso separati da un margine molto piccolo.

Vulnerabilità dei Leganti Organici

I MOF sono materiali ibridi contenenti linker organici. Questi componenti organici sono altamente suscettibili alla degradazione chimica se esposti al calore.

Se è presente ossigeno, questi leganti subiranno immediatamente ossidazione. Ciò porta a una carbonizzazione prematura, distruggendo di fatto la struttura cristallina prima che possa verificarsi la fusione.

Il Ruolo dell'Ambiente di Argon

Spostamento degli Elementi Reattivi

L'utilizzo di argon ad alta purezza agisce come uno scudo. Sposta l'ossigeno e l'umidità che altrimenti reagirebbero con i componenti organici riscaldati.

Ciò consente di aumentare la temperatura senza innescare un'immediata decomposizione chimica.

Facilitazione della Transizione di Fase

L'obiettivo finale del melt-quenching è trasformare il MOF cristallino in un liquido (liquido metallo-organico). Questo stato liquido è il prerequisito per la formazione di un vetro al raffreddamento.

Sopprimendo la decomposizione, l'atmosfera di argon assicura che la struttura cristallina abbia il tempo di collassare in uno stato liquido disordinato piuttosto che bruciare.

Errori Comuni e Compromessi

Il Rischio di Impurità

Anche un forno con condizioni "controllate" può fallire se la purezza del gas non è assoluta. Tracce di ossigeno possono catalizzare la decomposizione sulla superficie del campione, rovinando la fusione.

Complessità dell'Attrezzatura vs. Necessità

Forni a atmosfera e forni sottovuoto verticali con capacità di pressione del gas rappresentano investimenti significativi. Tuttavia, sono necessari per ottenere le condizioni rigorosamente controllate richieste per questo processo.

Sebbene esistano metodi di riscaldamento più semplici, questi mancano della precisione necessaria per navigare nella stretta finestra tra la fusione e la distruzione del MOF.

Fare la Scelta Giusta per il Tuo Esperimento

Per ottenere una transizione vetrosa di successo, valuta i tuoi requisiti specifici:

- Se il tuo obiettivo principale è la ricerca fondamentale: Dai priorità a fonti di argon ad altissima purezza per garantire che qualsiasi transizione di fase osservata sia una vera fusione, non una decomposizione.

- Se il tuo obiettivo principale è la coerenza del processo: Utilizza un forno con controllo automatico della pressione del gas per mantenere un ambiente inerte uniforme attraverso cicli ripetuti.

Padroneggiare l'atmosfera è l'unico modo per sbloccare la fase liquida di questi materiali complessi.

Tabella Riassuntiva:

| Fattore | Impatto sul Melt-Quenching dei MOF | Ruolo dell'Atmosfera di Argon |

|---|---|---|

| Finestra Termica | $T_m$ e $T_d$ sono estremamente vicini | Espande l'intervallo termico stabile per la fusione |

| Leganti Organici | Altamente suscettibili all'ossidazione e alla combustione | Previene la carbonizzazione spostando l'ossigeno |

| Transizione di Fase | Richiede uno stato liquido prima del raffreddamento | Assicura che il materiale fonda piuttosto che degradarsi in cenere |

| Controllo della Purezza | Tracce di ossigeno causano decomposizione superficiale | Fornisce uno scudo inerte al 100% per l'integrità chimica |

Sblocca la Sintesi di Materiali Avanzati con KINTEK

La precisione è non negoziabile quando si navigano le strette finestre termiche dei Metal-Organic Frameworks. KINTEK fornisce sistemi di forni a atmosfera e sottovuoto leader del settore, progettati specificamente per gestire il delicato equilibrio del melt-quenching dei MOF.

Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue esigenze di laboratorio uniche. Non lasciare che l'ossidazione rovini la tua ricerca: collabora con KINTEK per attrezzature che garantiscono una rigorosa purezza atmosferica e stabilità termica.

Pronto ad elevare le capacità del tuo laboratorio? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i campi di applicazione tipici dei forni a cassetta e dei forni ad atmosfera? Spiegazione degli usi principali

- Quali problemi sorgono quando i materiali metallici ordinari vengono riscaldati in un forno ad aria? Evitare ossidazione e infragilimento

- Cos'è un'atmosfera protettiva? Controlla l'ambiente del tuo prodotto per prevenire deterioramento e corrosione

- Quali condizioni di processo fondamentali fornisce un forno a tubo ad alta temperatura per BN-C? Suggerimenti per il controllo esperto

- Quali sono i diversi tipi di configurazioni di forni a muffola? Trova la soluzione perfetta per il tuo processo di trattamento termico

- Qual è la funzione di un forno di ricottura ad aria? Migliorare la trasparenza e le prestazioni delle ceramiche Ho:Y2O3

- Come influisce il design di una piastra convettrice sull'efficienza termica? Massimizzare le prestazioni di ricottura a campana

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva