Nelle applicazioni in forno, l'argon fornisce un isolamento termico superiore rispetto all'aria, ma questo è un beneficio secondario. Il suo ruolo primario e più critico è creare un'atmosfera chimicamente inerte. Questo ambiente non reattivo è essenziale per prevenire l'ossidazione e la contaminazione dei materiali durante i processi ad alta temperatura, preservandone così la qualità e l'integrità strutturale.

Sebbene l'argon riduca la perdita di calore, il suo vero valore in un forno non è come isolante, ma come scudo protettivo. Concentrarsi solo sulle sue proprietà termiche significa trascurare la sua funzione più vitale: garantire la purezza del materiale in un ambiente chimicamente ostile e ad alta temperatura.

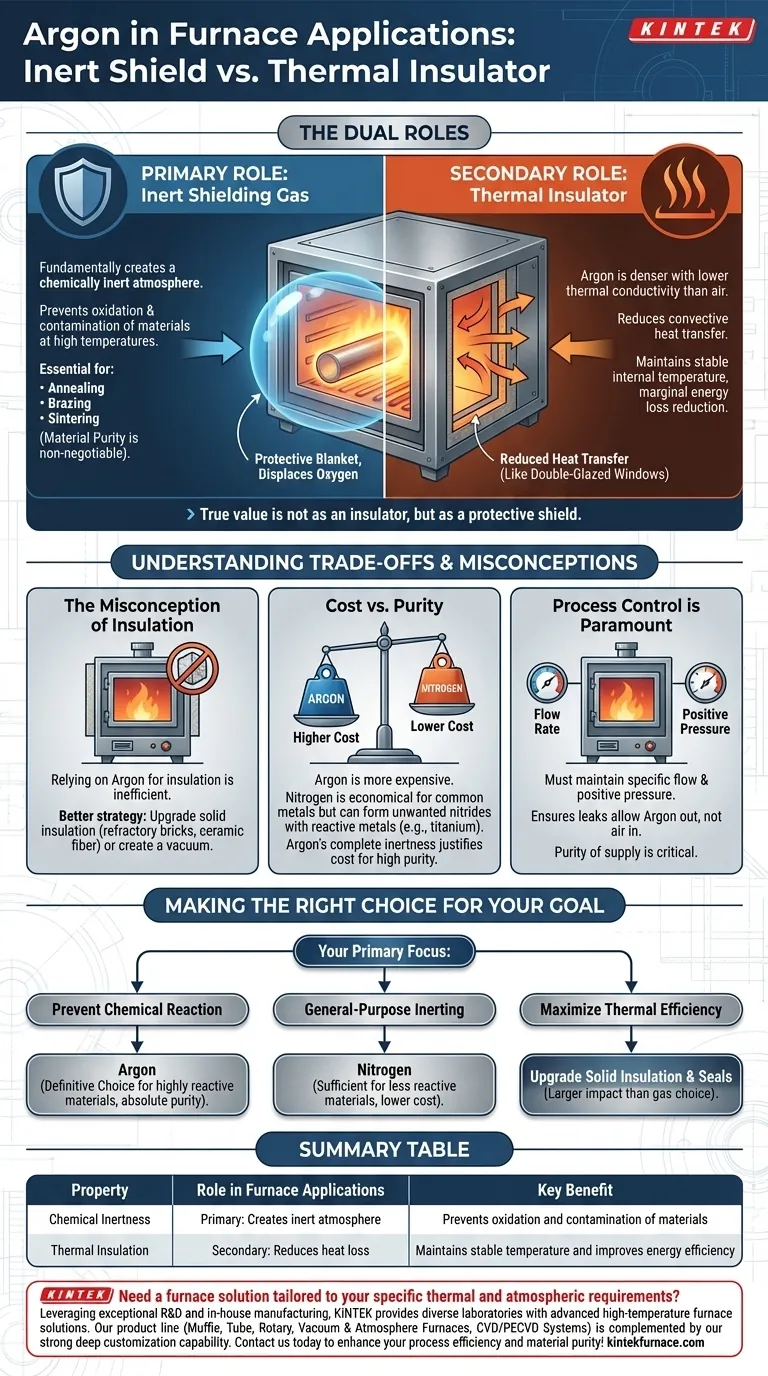

I doppi ruoli dell'argon nei forni

Per comprendere l'utilità dell'argon, è necessario distinguere tra il suo scopo primario e i suoi benefici secondari. Entrambi derivano dalle sue proprietà fondamentali di gas nobile.

Come isolante termico (il beneficio secondario)

L'argon è più denso e ha una conduttività termica inferiore rispetto all'aria. Ciò significa che le sue molecole si muovono più lentamente e trasferiscono il calore meno efficacemente.

Riempendo una camera del forno con argon invece che con aria, si riduce il trasferimento di calore convettivo. Questo aiuta a mantenere una temperatura interna più stabile e può portare a riduzioni marginali della perdita di energia verso l'ambiente circostante. Il principio è lo stesso del suo utilizzo nelle finestre con doppi vetri, dove rallenta il movimento del calore tra i pannelli.

Come gas di schermatura inerte (lo scopo primario)

Questa è la ragione fondamentale per cui l'argon viene utilizzato nelle applicazioni ad alta temperatura. Come gas nobile, l'argon è chimicamente inerte, il che significa che non reagisce con altri elementi.

Alle temperature estreme all'interno di un forno, materiali come il metallo diventano altamente reattivi con l'ossigeno nell'aria. Questa reazione, nota come ossidazione, può rovinare la finitura superficiale, compromettere le proprietà meccaniche del materiale e introdurre impurità.

Spostando l'ossigeno e altri gas reattivi, l'argon crea una coperta protettiva attorno al pezzo in lavorazione. Questo è essenziale per processi come la ricottura, la brasatura e la sinterizzazione, dove la purezza del materiale non è negoziabile.

Comprendere i compromessi e le idee sbagliate

La scelta dell'argon è una decisione tecnica con chiare conseguenze. Non è sempre la scelta predefinita, e i suoi benefici devono essere ponderati rispetto a considerazioni pratiche.

L'idea sbagliata dell'isolamento

Se il tuo unico obiettivo fosse migliorare l'isolamento termico di un forno, fare affidamento sull'argon sarebbe una strategia inefficiente e costosa.

Migliorare l'isolamento solido del forno — come mattoni refrattari o coperte di fibra ceramica — o creare un vuoto fornisce un impatto molto maggiore sulla riduzione della perdita di calore. La scelta del gas è quasi sempre dettata dalla compatibilità chimica con il materiale di processo, non dal suo valore isolante.

Costo vs. Purezza

L'argon è significativamente più costoso dell'azoto, un altro gas a volte utilizzato per creare un'atmosfera semi-inerte.

Per molti metalli comuni, l'azoto è una scelta perfettamente adeguata e più economica. Tuttavia, per metalli altamente reattivi come il titanio o alcuni acciai speciali, l'azoto può reagire ad alte temperature per formare nitruri indesiderati. In questi casi, la completa inerzia dell'argon giustifica il suo costo più elevato.

Il controllo del processo è fondamentale

Semplicemente riempire un forno con argon non è sufficiente. Per essere efficace, è necessario mantenere un flusso specifico e una pressione positiva.

Questo assicura che eventuali perdite nelle guarnizioni del forno consentano all'argon di fuoriuscire, piuttosto che permettere all'aria ricca di ossigeno di entrare e contaminare l'ambiente. Anche la purezza stessa dell'approvvigionamento di argon è un fattore critico.

Fare la scelta giusta per il tuo obiettivo

La scelta atmosferica corretta dipende interamente dal materiale che stai lavorando e dal risultato desiderato.

- Se il tuo obiettivo principale è prevenire qualsiasi reazione chimica con il pezzo in lavorazione: L'argon è la scelta definitiva per proteggere materiali altamente reattivi o quando sono richieste purezza assoluta e una finitura superficiale impeccabile.

- Se il tuo obiettivo principale è l'inertizzazione generale per materiali meno reattivi: L'azoto offre spesso un'atmosfera protettiva sufficiente a un costo operativo inferiore.

- Se il tuo obiettivo principale è massimizzare l'efficienza termica: I tuoi sforzi sono meglio impiegati nell'aggiornamento dell'isolamento solido e delle guarnizioni del forno, poiché ciò avrà un impatto molto maggiore rispetto alla scelta del gas atmosferico.

In definitiva, si seleziona un'atmosfera del forno in base alle esigenze chimiche del processo, con le sue proprietà termiche che sono una considerazione minore e secondaria.

Tabella riassuntiva:

| Proprietà | Ruolo nelle applicazioni del forno | Beneficio chiave |

|---|---|---|

| Inerzia Chimica | Primario: Crea atmosfera inerte | Previene l'ossidazione e la contaminazione dei materiali |

| Isolamento Termico | Secondario: Riduce la perdita di calore | Mantiene una temperatura stabile e migliora l'efficienza energetica |

Hai bisogno di una soluzione per forni su misura per le tue specifiche esigenze termiche e atmosferiche? Sfruttando un eccezionale reparto di ricerca e sviluppo e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo processo e la purezza dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico