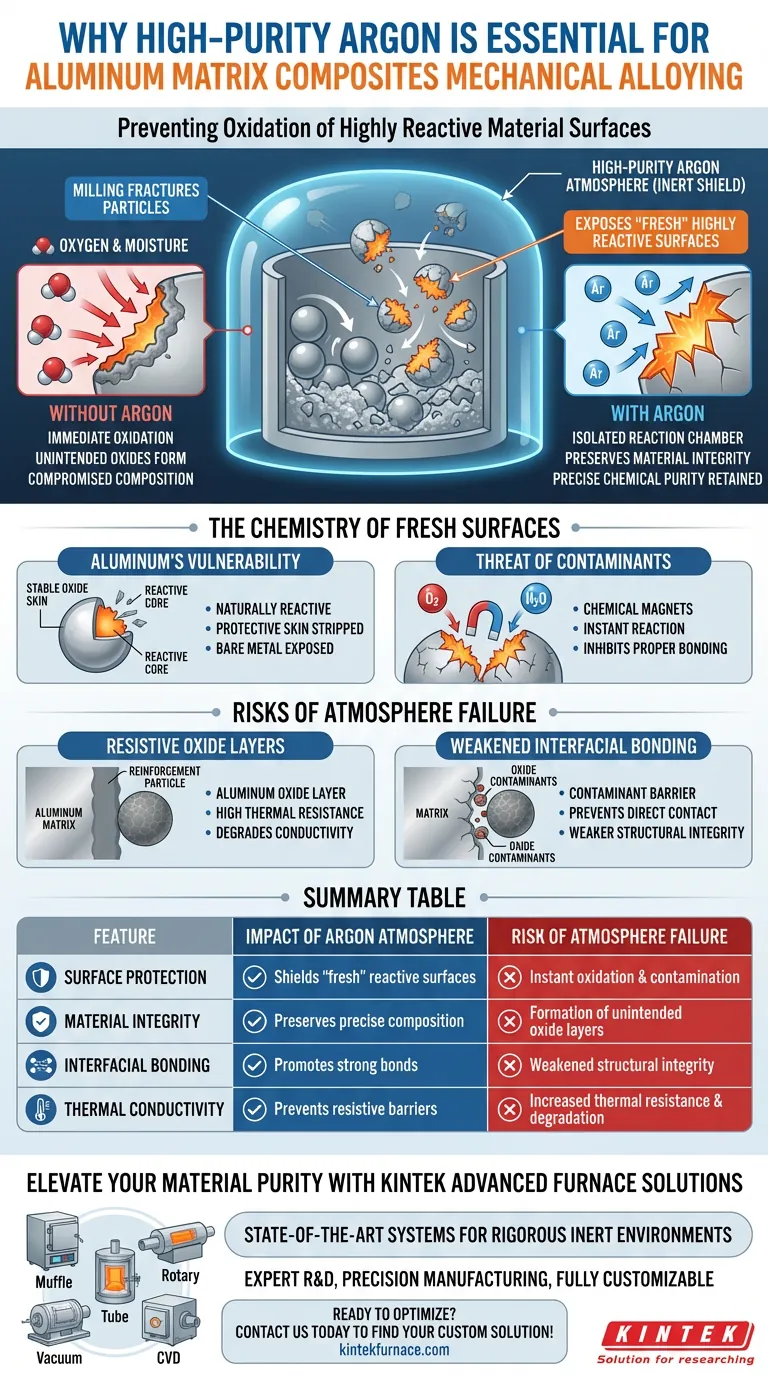

Prevenire l'ossidazione di superfici di materiale altamente reattivo è l'unico scopo dell'utilizzo di un'atmosfera di argon ad alta purezza. Durante la macinazione meccanica, il processo di macinazione frattura aggressivamente le particelle, esponendo superfici "fresche" sull'alluminio e sui rinforzi che sono chimicamente instabili. L'ambiente di argon agisce come uno scudo inerte, isolando queste materie prime dall'ossigeno e dall'umidità atmosferica per mantenere la purezza chimica.

La macinazione meccanica frattura le particelle per esporre superfici grezze e altamente reattive. Senza una barriera inerte di argon, queste superfici fresche reagiscono immediatamente con l'ossigeno ambientale, compromettendo la composizione chimica del composito e inibendo il corretto legame tra la matrice e i rinforzi.

La Chimica delle Superfici Fresche

Perché la Polvere di Alluminio è Vulnerabile

L'alluminio è naturalmente molto reattivo con l'ossigeno. In uno stato statico, è solitamente protetto da una sottile e stabile pelle di ossido.

Tuttavia, la macinazione meccanica coinvolge la macinazione a sfere ad alta energia che frattura costantemente le particelle. Questo processo rimuove gli strati protettivi esistenti ed espone metallo nudo e non ossidato all'ambiente.

La Minaccia dei Contaminanti Ambientali

Queste superfici appena esposte funzionano come magneti chimici. Reagiranno istantaneamente con l'umidità o l'ossigeno presenti nell'aria normale.

Se questa reazione si verifica, l'alluminio crea ossidi indesiderati anziché legarsi ai materiali di rinforzo previsti, come il TiO2.

Il Ruolo dello Scudo di Argon

Isolamento della Camera di Reazione

L'argon ad alta purezza fornisce un'atmosfera stabile e inerte che sostituisce l'aria normale all'interno del contenitore di macinazione.

Poiché l'argon non reagisce chimicamente con l'alluminio o i rinforzi ceramici, crea una "zona sicura" per il processo di macinazione meccanica.

Preservazione dell'Integrità del Materiale

L'obiettivo principale è garantire che il composito sia costituito solo dalla matrice di alluminio e dai rinforzi previsti.

Escludendo ossigeno e umidità, l'argon garantisce che la miscela di polveri finale mantenga la precisa purezza chimica richiesta per la specifica applicazione ingegneristica del materiale.

Comprensione dei Rischi di Fallimento dell'Atmosfera

Formazione di Strati di Ossido Resistivi

Se l'atmosfera di argon è compromessa o non sufficientemente pura, si formerà uno strato di ossido di alluminio all'interfaccia dei materiali.

Sebbene i dati supplementari lo evidenzino nel contesto della sinterizzazione, il principio si applica qui: l'ossidazione crea una barriera. Questa barriera possiede spesso un'elevata resistenza termica, che può degradare la conducibilità termica del composito finale.

Legami Interfacciali Indeboliti

Un composito si basa su forti legami tra la matrice di alluminio e le particelle di rinforzo.

L'ossidazione agisce come un contaminante in queste interfacce. Ciò impedisce il contatto diretto tra la matrice e il rinforzo, potenzialmente portando a una minore integrità strutturale e a prestazioni ridotte.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere un composito a matrice di alluminio ad alte prestazioni richiede un rigoroso controllo dell'atmosfera. Utilizza queste linee guida per dare priorità alla configurazione del tuo processo:

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che la tua attrezzatura di macinazione sia perfettamente sigillata e spurgata con argon ad alta purezza per evitare che l'umidità degradi le superfici di frattura fresche.

- Se il tuo obiettivo principale sono le Prestazioni Termiche: è richiesto un rigoroso controllo dell'atmosfera per prevenire la formazione di strati di ossido isolanti che bloccano il trasferimento di calore alle interfacce delle particelle.

Il successo nella macinazione meccanica dipende non solo dall'energia del mulino, ma dalla purezza dell'ambiente in cui tale energia viene applicata.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'Atmosfera di Argon | Rischio di Fallimento dell'Atmosfera |

|---|---|---|

| Protezione Superficiale | Schermatura delle superfici reattive 'fresche' dall'aria | Ossidazione e contaminazione istantanee |

| Integrità del Materiale | Preserva la precisa composizione chimica | Formazione di strati di ossido indesiderati |

| Legame Interfacciale | Promuove forti legami matrice-rinforzo | Indebolimento dell'integrità strutturale |

| Conducibilità Termica | Previene la formazione di barriere resistive | Aumento della resistenza termica e degradazione |

Migliora la Purezza dei Tuoi Materiali con le Soluzioni Avanzate per Forni KINTEK

Un controllo preciso dell'atmosfera fa la differenza tra un composito ad alte prestazioni e un esperimento fallito. KINTEK potenzia la tua ricerca e produzione con sistemi all'avanguardia di Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti progettati per mantenere gli rigorosi ambienti inerti richiesti dai tuoi materiali.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di macinazione meccanica e sinterizzazione. Non lasciare che l'ossidazione comprometta la tua innovazione: garantisci la purezza chimica e un legame interfacciale superiore con la nostra tecnologia termica leader del settore.

Pronto a ottimizzare il tuo processo di lega? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Chen Wang, Zhiping Sun. Microstructures and Mechanical Properties of Al Matrix Composites Reinforced with TiO2 and Graphitic Carbon Nitride. DOI: 10.3390/met15010060

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- In che modo la versatilità di un forno a atmosfera controllata avvantaggia la lavorazione dei materiali? Sblocca l'ingegneria dei materiali di precisione

- Quali sono i comuni processi industriali eseguiti utilizzando un forno a cassone ad atmosfera controllata? Scopri le applicazioni chiave per la lavorazione dei materiali

- Quali sono le conseguenze di un'atmosfera del forno non controllata correttamente? Evita difetti costosi e pericoli per la sicurezza

- Quali tipi di processi di trattamento termico richiedono atmosfere controllate? Essenziali per la protezione e la modifica delle superfici

- Che ruolo svolge il flusso d'aria nel mantenimento delle atmosfere dei forni? Ottimizzare la qualità del trattamento termico

- In che modo il forno a camera con atmosfera di ricottura migliora la qualità del materiale? Aumentare la resistenza, la duttilità e l'integrità superficiale

- Quali tipi di trattamenti termici dei metalli possono essere eseguiti utilizzando un forno a pozzo per ricottura in atmosfera controllata? Scopri le soluzioni per ricottura e brasatura

- Quali sono le applicazioni comuni dei forni a retorta? Sblocca lavorazioni ad altissima temperatura di precisione